Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Тележка мостового крана

Курсовая работа: Тележка мостового крана

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОУ ВПО «УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ – УПИ ИМЕНИ ПЕРВОГО ПРЕЗИДЕНТА РОССИИ Б.Н.ЕЛЬЦИНА »

Кафедра «ПТМиР»

Курсовой проект

по дисциплине «Грузоподъемные машины»

Тема: Тележка мостового крана

Руководитель проекта _______________________ Лукашук О.Н.

Студент ___________________________________

Группа: МИ46046

Факультет: Механико-машиностроительный

Екатеринбург 2009 год

Содержание

Введение

1. Исходные данные

2. Механизм подъема груза.

2.1 Выбор крюковой подвески.

2.2 Выбор каната.

2.3Установка верхних блоков.

2.4 Установка барабана.

2.5 Выбор двигателя.

2.6 Выбор редуктора.

2.7 Выбор соединительных муфт.

2.8 Выбор типоразмера тормоза.

3. Механизм передвижения.

3.1 Выбор ходовых колес.

3.2 Определение сопротивлений передвижению тележек.

3.3 Выбор двигателя.

3.4 Выбор передачи.

3.5 Выбор соединительных муфт.

3.6 Выбор тормоза.

4. Компоновка тележки мостового крана.

4.1 Координаты центра тяжести порожней тележки.

4.2 Определение положение не приводных колес, т. е. базу тележки, из условия одинаковой нагрузки на приводные и

ходовые колеса.

4.3 Определение нагрузок на ходовые колеса тележки в порожнем состоянии и от веса груза.

5. Проверочные расчеты механизмов.

5.1 Механизм подъема груза.

5.1.1 Проверка двигателя на время разгона.

5.1.2 Проверка времени торможения.

5.1.3 Проверка двигателя на нагрев.

5.2 Механизм передвижения тележки.

5.2.1 Проверка двигателя на разгон.

5.2.2 Проверка времени торможения.

5.3 Проверка запаса сцепления колес с рельсами.

Библиографический список

Введение

Грузоподъемные машины – высокоэффективное средство комплексной механизации и автоматизации подъемно-транспортных, погрузочно-разгрузочных и складских работ. Применение таких машин уменьшает объем использования тяжелых ручных операций и способствует резкому повышению производительности труда. Автоматизация грузоподъемных машин позволяет включить ее в поточную линию, а универсальность использования – сделать составным элементом гибкого автоматизированного производства.

Одним из пунктов огромного списка номенклатуры грузоподъемных машин является мостовой кран. Мостовым краном называется грузоподъемная машина, передвигающаяся по рельсам на некотором расстоянии от земли (пола) и обеспечивающая перемещение груза в трех взаимно перпендикулярных направлениях. Мостовые краны являются одним из наиболее распространенных средств механизации различных производств. Перемещаясь по путям, расположенным над землей, они не занимают полезной площади цеха или склада, обеспечивая в то же время обслуживание практически любой их точки.

Основная цель данного курсового проекта – обучение основам конструирования сложной сборочной единицы в целом, закрепление, углубление и обобщение знаний, приобретенных студентом при изучении дисциплины «Грузоподъемные машины», и завершение общеинженерной подготовки будущего специалиста.

1. Исходные данные

Qт = 8 т

Vп = 11,2 м/с

Vт = 42 м/с

H = 8,5 М

ГРР – 3М

Iд – переменный, постоянный 220/380 В

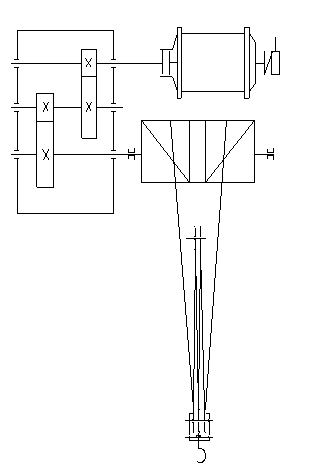

Кинематическая схема.

2. Механизм подъема груза

2.1 Выбор крюковой подвески

Тип крюка подвески – однорогий крюк.

Через заданную группу режима работы и грузоподъемность по ГОСТу 25835-83, приму крюковую подвеску соответственно.

Кратность полиспаста:

![]() = 2 где

= 2 где ![]() число ветвей каната, на которых

висит груз

число ветвей каната, на которых

висит груз

![]() число ветвей каната, которые

навиваются на барабан

число ветвей каната, которые

навиваются на барабан

Характеристики подвески:

dk = 14...17 мм

m = 116 кг

L = 180 мм

L1 = 520 мм

H = 940 мм

H1 = 182 мм

H2 = 390 мм

B = 190 мм

B1 = 130 мм

B2 = 12 мм

B3 = 62 мм

d = 90 мм

d1 = 140 мм

d2 = M52 мм

d3 = 70 мм

Д = 406 мм

Типоразмер: 2-8-406

2.2 Выбор каната

Выбор каната производится по максимальному статическому усилию, Н,

![]()

G - вес номинального груза и крюковой подвески,

![]() - КПД полиспаста 0,99, для К=3.

- КПД полиспаста 0,99, для К=3.

Вес G:

![]() Н

Н

тогда,

![]() Н

Н

Коэффициент использования каната(Zp) для М3:

Подвижные канаты 3,55

Неподвижные канаты 3,00

Проверка каната.

А) Прочность. ![]() H

H

Разрывное усилие - ![]() =98950 H (Условие выполнено)

=98950 H (Условие выполнено)

Б) Габаритность. ![]()

Dбл – диаметр блока по дну ручья;

h2 – коэффициент, регламентируемый нормалями ГГТН и зависящий от режима работы,

h1=14

h2=16

h3=12,5

тогда, ![]() (Условие выполнено)

(Условие выполнено)

Выбираю канат общего назначения по ГОСТ 2688-80 ЛК-Р 6x19 (1+6+6/6)+1.

Диаметр каната 14 мм, масса 1000 м = 728кг, маркировочная группа 1568

Коэффициент запаса К=5.

2.3 Установка верхних блоков

Минимальные диаметры барабана, блоков и уравнительных блоков, огибаемых стальными канатами, определяю по формулам:

![]() мм

мм

![]() мм

мм

![]() мм

мм

Размеры профиля ручья:

![]() мм

мм

![]() мм

мм

![]() мм

мм

Отклонение каната от плоскости симметрии ручья на угол не более 6 гр.

2.4 Установка барабана

Полученный диаметр барабана (196 мм) округляю до ближайшего, стандартного значения 320 мм.

Длина барабана ![]() где

где

![]() - длина одного нарезанного участка

- длина одного нарезанного участка

![]()

![]() - длина гладкого среднего участка

- длина гладкого среднего участка

![]() - длина одного концевого участка

- длина одного концевого участка

![]()

![]() = 14+3=17 мм

= 14+3=17 мм

где

Zрв – число рабочих витков для навивки половины рабочей длины каната;

Zн – число неприкосновенных витков,

необходимых для разгрузки деталей крепления каната на барабане (![]() );

);

Zкр – число витков для крепления конца каната.

Число рабочих витков определяется по формуле:

![]() мм где Н – Высота подъема груза,

м.

мм где Н – Высота подъема груза,

м.

Скорость навивки каната

на барабан ![]() м/с

м/с

,тогда ![]() мм

мм

Длина гладкого среднего участка барабана определяем из соотношения:

![]() мм

мм

![]()

![]() =140 мм

=140 мм

![]() мм

мм

Отсюда длина барабана равна

![]() мм

мм

Отношение L/Д = 3,25=3,5(рекомендуется назначать в пределах 3,5 … 5,0)

Принимаю условие навивки на барабан в один слой:

![]() мм

мм

![]() мм

мм

![]() мм

мм

2.5 Выбор двигателя

Выбираю двигатель серии MTF, т.к. группа режима работы М3, для данного режима ПВ = 15%.

![]() кВт

кВт

Двигатель типа MTF – 311 – 6 , N = 14 кВт, n = 945 об./мин., Mmax = 320 Нм, Iротора = 0,225, m = 170 кг. [1. стр. 59, табл. А]

Диаметр вала двигателя - dдв. = 50 мм; (Конический)

2.6 Выбор редуктора

Использую тип редуктора Ц2У по ГОСТ 20758 – 75,

двух ступенчатый, цилиндрический. [1. стр. 66, табл. Б]

Для обеспечения заданной скорости подъема груза, редуктор должен иметь передаточное число:

![]() ,где

,где ![]() - частота вращения двигателя

- частота вращения двигателя

Приму стандартное передаточное отношение 40.

Эквивалентный момент на выходном валу редуктора:

где

где ![]() - коэффициент интенсивности режима

нагружения, через класс нагружения В2, то

- коэффициент интенсивности режима

нагружения, через класс нагружения В2, то ![]() = 0,18.

= 0,18.

Параметр ![]()

где ![]() - коэф. для передач с

односторонней нагрузкой, равный 3600,

- коэф. для передач с

односторонней нагрузкой, равный 3600,

![]() - число зуб. колес, сцепляющихся

с тихоходным колесом редуктора(

- число зуб. колес, сцепляющихся

с тихоходным колесом редуктора(![]() =1),

=1),

![]() - норма времени работы редуктора

по ГОСТ 25835-83, в зависимости от класса использования, для режима работы М3 –

класс А3, тогда время работы от 3200 до 6300 ч., принимаю среднее значение 4800

ч.

- норма времени работы редуктора

по ГОСТ 25835-83, в зависимости от класса использования, для режима работы М3 –

класс А3, тогда время работы от 3200 до 6300 ч., принимаю среднее значение 4800

ч.

Базовое число циклов перемены напряжений околоNн.о.=26, т. к. твердость рабочей поверхности зубьев колес редуктора НВ = 260...290 МПа.

Максимальный вращающий момент на тихоходном валу редуктора, Мmax,

![]()

где ![]()

![]() - максимальное ускорение

при пуске,

- максимальное ускорение

при пуске,

![]() - минимальное время разгона при

- минимальное время разгона при

пуске, Принимаю за 1 сек.

![]() - масса крюковой подвески, кг.

- масса крюковой подвески, кг.

![]() - КПД полиспаста и барабана

соответственно. При установке барабана на подшипниках качения КПД его равно

0,98.

- КПД полиспаста и барабана

соответственно. При установке барабана на подшипниках качения КПД его равно

0,98.

Тогда, ![]() Нм

Нм

Отсюда, ![]() кНм

кНм

Выбираю редуктор с похожими данными Ц2-400 с вращающим моментом на тих. валу в 14 кНм, и передаточным числом 40.

Наибольшие консольные нагрузки на тих. вал – 32 кН.

Модуль m, мм, и ширина b, мм, зубчатых колес редуктора:

Быстроходная ступень – m = 3, b = 45; Z2/Z1 = 72/15;

Тихоходная ступень – m = 5, b = 125. Z2/Z1 =83/16.

Выбор редуктора такой марки обуславливается тем, что при дальнейшей компоновке на раму тележки при меньшем редукторе, габариты расположения комплектующих мех. подъема будут значительно больше, т. к. межосевое расстояние валов редуктора мало по сравнению радиусов барабана и эл. двигателя.

Диаметр быстроходного вала dб.в .= 50 мм; (Конический 1:10);

Диаметр тихоходного вала dт.в. = 80 мм. (Тихоходный вал с зубчатым венцом).

2.7 Выбор соединительных муфт

Для ГРР 3М применяю зубчатые муфты по ГОСТ 5006-83[1. стр. 29].

![]()

где

Мр – Расчетный вращающий момент;

К – Коэффициент запаса прочности;

Мк – действующий вращающий момент;

[Мк] – допускаемый (табличный) вращающий момент, который способна передать муфта.

К=К1*К2*К3=2,7

где К1 – коэф. учитывающий степень соединения К2 = 1,8;

К2 – коэф. режима работы К2 = 1;

К3 – коэф. углового смещения К3 = 1,5.

тогда,

![]() кНм , приму Мк = 4000 Нм

кНм , приму Мк = 4000 Нм

Тогда,

а) Муфта зубчатая от двигателя до вала редуктора:

d = 50 – 60 мм;

D = 220 мм;

D1 = 130 мм;

D2 = 130 мм;

L = 220* мм;

l = 105 мм;

A = 75 мм;

m =3 мм;

z = 40 ;

b = 20 мм;

I = 0,15 кг м кв.;

m = 15,2 кг.

б) Тормозной шкив (исполнение I):

D = 200 мм;

D1 = 180 мм;

D2 = 100 мм;

D3 = 75 мм;

D4 = 85 мм;

D5 = 135 мм;

d = 50 – 60 мм;

d1 = 13 мм;

В = 115 мм;

В1 = 95 мм;

В2 = 80 мм;

В3 = 70 мм;

В4 = 82 мм;

b = 12 мм;

h = 34,4 мм;

с = 2,0 мм;

m = 15 кг.

[1. стр. 88-94]

2.8 Выбор типоразмера тормоза

В механизме подъема груза использую автоматический нормально замкнутый тормоз с пружинным замыканием.

Расчетный тормозной момент определяется по формуле:

![]() где Кт. – коэффициент запаса

торможения;

где Кт. – коэффициент запаса

торможения;

Мст.т. – статический крутящий момент при

торможении, создаваемый весом

номинального груза на валу, на

котором устанавливается тормоз.

Для ГРР М3 – Кт. = 1,5.

Величина Мст.т. определяется по формуле:

![]() где

где ![]() - КПД механизма (

- КПД механизма (![]() =

=![]() n

n![]() б

б![]() р;

р; ![]() = 0,931).

= 0,931).

![]() - общее передаточное число

механизма с учетом кратности полиспаста

- общее передаточное число

механизма с учетом кратности полиспаста

(![]() =КnUp)

=КnUp) ![]()

Тогда,

![]() Нм

Нм

Отсюда, ![]() Нм

Нм

Выбираю тормоз типа ТКГ-200 (одноштоковый) со следующими характеристиками:

D = 200 мм;

Мmax = 250 Нм;

m = 38 кг.

Основные размеры: L = 603 мм; H = 436 мм; E = 213 мм; T = 198 мм; B = 90 мм; D = 200 мм; h = 170 мм.

3. Механизм передвижения

Число ходовых колес тележки мостового двух балочного крана приму в зависимости от грузоподъемности крана, т. к. Q = 8 тонн, то число колес будет равняться четырем.

3.1 Выбор ходовых колес

Выбор сборочной единицы «колесо в сборе» производится по максимальной статической нагрузке, определяемая по формуле:

![]() где, Gгр. и Gт. – Вес номинального груза

где, Gгр. и Gт. – Вес номинального груза

главного подъема и тележки соответственно;

Z – число колес;

КН – коэффициент неравномерности

распределения нагрузки на колесо (1,25).

Вес тележки в предварительном расчете

ориентировочно приму из

соотношения: ![]() кН

кН

Тогда, ![]() кН

кН

Выбираю диаметр ходовых колес: При максимальной статической нагрузке на колесо от 30 до 50 кН – Dк = 200;250 мм (по ОСТ 24.090.44-82).[1. стр. 97, табл. В].

3.2 Определение сопротивлений передвижению тележек

Полное сопротивление [1. стр. 34], передвижению тележки в период разгона, приведенное к ободу колеса, включает в себя следующие составляющие:

![]()

где,

![]() - сопротивление, создаваемые

силами трения;

- сопротивление, создаваемые

силами трения;

![]() - уклон пути;

- уклон пути;

![]() - сопротивление от ветра при

работе крана на открытом воздухе;

- сопротивление от ветра при

работе крана на открытом воздухе;

![]() - сопротивления от сил инерций

вращающихся и поступательно

- сопротивления от сил инерций

вращающихся и поступательно

движущихся масс тележки;

![]() - сопротивление от раскачивающих

груз сил на гибкой подвеске;

- сопротивление от раскачивающих

груз сил на гибкой подвеске;

а) ![]()

где,

![]() - соответственно вес тележки и

вес максимального груза;

- соответственно вес тележки и

вес максимального груза;

![]() - коэффициент трения качения

колес по рельсу (из таблицы 12

- коэффициент трения качения

колес по рельсу (из таблицы 12 ![]() =0,3, для колес деаметром 20-30

см);

=0,3, для колес деаметром 20-30

см);

![]() - коэффициент трения в

подшипниках колес (из таблицы 13

- коэффициент трения в

подшипниках колес (из таблицы 13 ![]() =0,015, для шариковых, роликовых,

исключая роликовые с коническими роликами);

=0,015, для шариковых, роликовых,

исключая роликовые с коническими роликами);

![]() - диаметр цапфы вала колеса;

- диаметр цапфы вала колеса;

![]() - диаметр колеса;

- диаметр колеса;

![]() - коэффициент дополнительных

сопротивлений (

- коэффициент дополнительных

сопротивлений (![]() =2,5).

=2,5).

Тогда,

![]() кН

кН

б) ![]()

где, для тележек a=0,002,

Тогда,

![]() кН

кН

в) ![]() =0, при работе крана в

помещении.

=0, при работе крана в

помещении.

г) ![]()

где, ![]() - коэффициент,

учитывающий инерцию вращающихся масс;

- коэффициент,

учитывающий инерцию вращающихся масс;

![]() - масса тележки,

- масса тележки,

a - ускорение при разгоне, зависит от грузоподъемности крана, для

данного Q=8 т, при ручной строповке a=(0,5...1,0)[a],

при [a]=0,15 (из табл. 14).

Тогда,

![]() кН

кН

д) ![]()

где, ![]() - масса подвески,

- масса подвески, ![]() =116 кг

=116 кг

Тогда, ![]() кН

кН

Отсюда:

![]() кН

кН

3.3 Выбор двигателя

Электрический двигатель выбирается по мощности с учетом относительной продолжительности включения – ПВ,%. Необходимую мощность, N, кВт, определяют по формуле:

![]()

где, ![]() - скорость тележки,

м/с;

- скорость тележки,

м/с;

![]() - 0,89...0,85 предварительное

значение КПД механизма;

- 0,89...0,85 предварительное

значение КПД механизма;

![]() - кратность среднепускового

момента двигателя по

- кратность среднепускового

момента двигателя по

отношению к номинальному, для асинхронных

двигателей с фазным

ротором (MTF,MTH) ![]() =1,5...1,6.

=1,5...1,6.

Тогда,

![]() кВт

кВт

Двигатель типа MTF – 011 – 6 , N = 2 кВт, n = 800 об./мин., Mmax = 4 кНм, Iротора = 0,021, m = 51 кг. [1. стр 37, табл. А].

Диаметр вала двигателя - dдв. = 28 мм; (Цилиндрический)

Диаметр статора двигателя - dст.дв. = 266 мм.

3.4 Выбор передачи

Выбираю передачу, состоящую из стандартного редуктора, при этом редуктор выбран из серии навесных, ЦЗ, устанавливаемый с наружной стороны ходового колеса на приводном вале.

Выбор типоразмера редуктора осуществляется по эквивалентному вращающему моменту на выходном валу с учетом режима работы и передаточному числу.

Необходимое передаточное число редуктора:

![]()

где, ![]() - частота вращения вала

двигателя, об/мин;

- частота вращения вала

двигателя, об/мин;

![]() - диаметр ходового колеса, м;

- диаметр ходового колеса, м;

![]() - скорость тележки, м/м;

- скорость тележки, м/м;

Тогда, ![]()

Эквивалентный момент на выходном валу редуктора:

где,

![]() - коэффициент интенсивности режима

нагружения, через класс нагружения В2, то

- коэффициент интенсивности режима

нагружения, через класс нагружения В2, то ![]() = 0,18.

= 0,18.

Параметр ![]()

где ![]() - коэф. для передач с

односторонней нагрузкой, равный 1800,

- коэф. для передач с

односторонней нагрузкой, равный 1800,

![]() - число зуб. колес, сцепляющихся

с тихоходным колесом редуктора(

- число зуб. колес, сцепляющихся

с тихоходным колесом редуктора(![]() =1),

=1),

![]() - норма времени работы редуктора

по ГОСТ 25835-83, в зависимости от класса использования, для режима работы М3 –

класс А3, тогда время работы от 3200 до 6300 ч., принимаю среднее значение 4800

ч.

- норма времени работы редуктора

по ГОСТ 25835-83, в зависимости от класса использования, для режима работы М3 –

класс А3, тогда время работы от 3200 до 6300 ч., принимаю среднее значение 4800

ч.

Базовое число циклов перемены напряжений околоNн.о.=26, т. к. твердость рабочей поверхности зубьев колес редуктора НВ = 260...290 МПа.

Максимальный вращающий момент на тихоходном валу редуктора, Мmax,

![]() Нм

Нм

Тогда,

![]() Нм

Нм

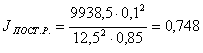

Выбираю редуктор с похожими данными ЦЗ-125 с вращающим моментом на тих. валу в 500 Нм, и передаточным числом 12,5. [1. стр. 81].

Диаметр быстроходного вала dб.в .= 25 мм; (Конический 1:10)

Диаметр тихоходного вала dт.в. = 50 мм. (Тихоходный вал, втулочного типа).

Размеры посадочной площадки D x m x 9H – 50x2x9H.

Масса m=73 кг.

3.5 Выбор соединительных муфт

Для ГРР 3М применяю втулочно-пальцевые муфты по ГОСТ 2144-75.

[1. стр29, 88-94]

![]()

где

Мр – Расчетный вращающий момент;

К – Коэффициент запаса прочности;

Мк – действующий вращающий момент;

[Мк] – допускаемый (табличный) вращающий момент, который способна передать муфта.

К=К1К2К3=1,8

где К1 – коэф. учитывающий степень соединения К2 = 1,8;

К2 – коэф. режима работы К2 = 1;

К3 – коэф. углового смещения К3 = 1.

тогда,

![]() кНм приму Мк = 500 Нм

кНм приму Мк = 500 Нм

Тогда,

а) Муфта зубчатая с тормозным шкивом от двигателя к пром.валу:

d = до 32 мм;

D = 140 мм;

D1 = 100 мм;

D2 = 140 мм;

L = 70* мм;

l = 80* мм;

J = 0,1 кг м кв.;

m=2,5;

z=30;

b=12

б) Муфта зубчатая от пром.вала до вала редуктора:

d = до 32 мм;

D = 140 мм;

D1 = 100 мм;

L = 70* мм;

J = 0,1 кг м кв.;

m=2,5;

z=30;

b=12

в) Тормозной шкив (исполнение I):

D = 160 мм;

D1 = 140 мм;

D2 = 85 мм;

D3 = 60 мм;

D4 = 60 мм;

D5 = 100 мм;

d = до 35 мм;

d1 = 8 мм;

В = 85 мм;

В1 = 70 мм;

В2 = 60 мм;

В3 = 45 мм;

В4 = 58 мм;

b = 6 мм;

h = 35,4 мм;

с = 2,0 мм.

3.6 Выбор тормоза

Выбор и установка тормоза осуществляется при соблюдении некоторых критериев, в данном случае ссылка происходит на то, что тележка предназначена для работы в помещении на надземном рельсовом пути (мостовой кран) и перемещается со скоростью более 0,53 м/с (0,7 м/с).

Расчетный тормозной момент механизма при работе крана в закрытом помещении определяется для движения без груза под уклон в предположении, что реборды колес не задевают за головки рельсов:

![]()

где,

![]() ;

;![]() ;

;![]() - соответственно моменты,

создаваемые уклоном, инерцией и силами трения, приведенными к валу тормоза.

- соответственно моменты,

создаваемые уклоном, инерцией и силами трения, приведенными к валу тормоза.

![]()

![]()

![]()

где,

![]() ;

;![]() ;

;![]() - сопротивления передвижению

тележки без груза, создаваемые уклоном, инерцией и трением соответственно. Их

значения определяются по формулам:

- сопротивления передвижению

тележки без груза, создаваемые уклоном, инерцией и трением соответственно. Их

значения определяются по формулам:

![]() к Н

к Н

![]() к Н

к Н

![]() к Н

к Н

где,

![]() - коэффициент, учитывающий

инерцию вращающихся масс механизма (при скорости передвижения меньше 1 м/с

- коэффициент, учитывающий

инерцию вращающихся масс механизма (при скорости передвижения меньше 1 м/с ![]() =1,25);

=1,25);

a – допускаемое ускорение при торможении (a=0,15, из табл. 14);

![]() - коэффициент, учитывающий

сопротивление движению тележки от троллейного токопровода. (

- коэффициент, учитывающий

сопротивление движению тележки от троллейного токопровода. (![]() =1,25).

=1,25).

Тогда,

![]() кНм

кНм

![]() кНм

кНм

![]() кНм

кНм

Отсюда: ![]() кНм

кНм

Выбираю тормоз типа ТКГ-160 (одноштоковый) со следующими

характеристиками [1. стр.38; 95-96]:

D = 160 мм; Мmax = 100 Нм; m = 21 кг.

Основные размеры:

L = 490 мм; B = 70 мм;

H = 415 мм; D = 160 мм;

E = 201 мм; h = 144 мм;

T = 147 мм; mшк = 8 кг.

4. Компоновка тележки мостового крана

4.1 Координаты центра тяжести порожней тележки:

[2. ф.3.1]

[2. ф.3.1]

где,

![]() - вес отдельных сборочных единиц;

- вес отдельных сборочных единиц;

![]() ;

; ![]() - координаты точек их приложения

[Компоновка]:

- координаты точек их приложения

[Компоновка]:

Вес редуктора передвижения – 715 Н; - 1

Вес редуктора подъема – 3106 Н; - 2

Вес дв. передвижения – 500 Н; - 3

Вес дв. подъема – 2058 Н; - 4

Вес барабана – 2940 (m=300 кг, примерно) Н; - 5

Вес рамы – 7840 (m=800 кг, примерно) Н; - 6

Вес подвески – 1421 Н; - 7

Вес верхних блоков – 98 Н; - 8

Вес тормоза передвижения – 206 Н; - 9

Вес тормоза подъема – 373 Н. – 10

(Некоторые значения приняты исходя из технических соображений).

![]() =18983 Н, приму

=18983 Н, приму ![]() =20 кН.

=20 кН.

Координаты точек X (мм):

1=-928

2=730

3=629

4=-99

5=0

6=0

7=0

8=0

9=266

10=554

![]() мм

мм

Координаты точек Y (мм):

1=773

2=-251

3=773

4=-400

5=0

6=123

7=205

8=370

9=888

10=-575

![]()

4.2 Определяю положение не приводных колес, т. е. базу тележки, из условия одинаковой нагрузки на приводные и ходовые колеса:

![]() мм

мм

Приму расстояние равное 1400 мм, конструктивно.

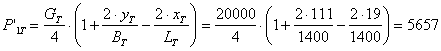

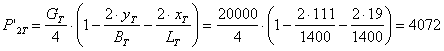

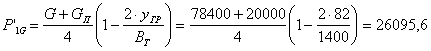

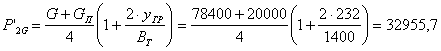

4.3 Определение нагрузок на ходовые колеса тележки в порожнем состоянии и от веса груза

Нагрузки находятся по следующим формулам:

1) Порожняя тележка: [2. ф. 3.3]

Н

Н

Н

Н

Н

Н

Н

Н

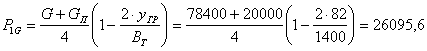

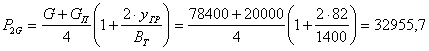

2) От веса груза: [2. ф. 3.4]

Н

Н

Н

Н

Н

Н

Н

Н

3) Статическая нагрузка на ходовые колеса в груженом положении: [2. ф. 3.5]

![]() Н

Н

![]() Н

Н

![]() Н

Н

![]() Н

Н

Погрешность: ![]()

5. Проверочные расчеты механизмов

5.1 Механизм подъема груза

5.1.1 Проверка двигателя на время разгона

Рекомендуемый диапазон времени разгона 2...4 с (ВНИИПТМАШ) до Q=75т.

Экспериментально получено, что для крана Q=8 т значения времени будут следующими:

Мех. подъема груза – 2 с.

Мех. передвижения тележки – 3-4 с.

Мех. передвижения крана – 6 с. [рис. 2.4.1.]

Для мех. подъема груза наибольшее время разгона получается при разгоне на подъем. Его можно определить по приближенной формуле:

![]() [2. ф.4.1]

[2. ф.4.1]

где,

![]() - угловая скорость двигателя,

рад/с;

- угловая скорость двигателя,

рад/с;

![]() - приведенный к валу двигателя

момент инерции при разгоне всех движущихся масс, кг м кв.;

- приведенный к валу двигателя

момент инерции при разгоне всех движущихся масс, кг м кв.;

![]() - среднепусковой момент

двигателя, Нм;

- среднепусковой момент

двигателя, Нм;

![]() - момент статических

сопротивлений при разгоне, приведенный к валу двигателя, Нм.

- момент статических

сопротивлений при разгоне, приведенный к валу двигателя, Нм.

а)![]() [2. ф.4.2]

[2. ф.4.2]

где,

![]() - кратность среднепускового

момента двигателя, для дв. с фазным ротором значение

- кратность среднепускового

момента двигателя, для дв. с фазным ротором значение ![]() =1,5[табл. 2.2.17 стр.42]

=1,5[табл. 2.2.17 стр.42]

тогда,

![]() Нм

Нм

Значение ![]() [2. ф.4.3]

[2. ф.4.3]

здесь ![]() - момент инерции при

разгоне всех вращающихся частей механизма, приведенный к валу двигателя:

- момент инерции при

разгоне всех вращающихся частей механизма, приведенный к валу двигателя:

б) ![]() [2. ф.4.4]

[2. ф.4.4]

где ![]() =1,1...1,2 – коэффициент

учета инерции вращающихся масс расположенных на втором, третьем и последующих

валах механизма;

=1,1...1,2 – коэффициент

учета инерции вращающихся масс расположенных на втором, третьем и последующих

валах механизма;

![]() -момент инерции вращающихся масс,

расположенных на первом валу, равен сумме моментов инерции ротора дв. -

-момент инерции вращающихся масс,

расположенных на первом валу, равен сумме моментов инерции ротора дв. - ![]() , муфт -

, муфт - ![]() , тормозного

шкива -

, тормозного

шкива - ![]() .

.

![]() - момент инерции при разгоне

поступательно движущихся частей механизма плюс груза, приведенный к валу дв.

- момент инерции при разгоне

поступательно движущихся частей механизма плюс груза, приведенный к валу дв.

![]() кг м кв.

кг м кв.

где,

![]() - масса шкива, кг

- масса шкива, кг

![]() - радиус шкива, м

- радиус шкива, м

![]() - коэффициент распределения массы

(

- коэффициент распределения массы

(![]() =0,6 –

рекомендуется).

=0,6 –

рекомендуется).

[2. стр. 85]

Тогда,

![]() кг м кв.

кг м кв.

Отсюда,

![]() кг м кв.

кг м кв.

в) Угловая скорость ![]() рад/с.

рад/с.

г) Значения ![]() и

и ![]() находим из:

находим из:

![]() [2. ф.4.5]

[2. ф.4.5]

![]() кг – масса подвески и груза. [2.

ф.4.6]

кг – масса подвески и груза. [2.

ф.4.6]

![]() [2. ф.4.7]

[2. ф.4.7]

где,

G – вес груза и подвески (8000*9,8=78400 Н);

r – радиус барабана, с учетом оси навивки каната (326 мм);

U – полное передаточное число мех., равное произведению передаточных чисел полиспаста и лебедки (U=Uп*Uл=2*40=80).

Тогда,

кг м2.

кг м2.

![]() кг м2.

кг м2.

![]() Н

Н

Отсюда,

![]() с

с

д) Среднее ускорение:

![]() м/с

м/с

5.1.2 Проверка времени торможения.

Не рассчитывается, т. к. это время можно задать и изменить с помощью регулировки тормоза подъема груза.

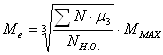

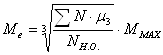

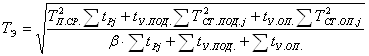

5.1.3 Проверка двигателя на нагрев

Проверку проводим по методу проверки по эквивалентному моменту.

Условие проверки:

![]() [2. ф.4.8]

[2. ф.4.8]

где,

![]() - эквивалентный момент на валу

двигателя, Нм;

- эквивалентный момент на валу

двигателя, Нм;

![]() - номинальный момент двигателя,

Нм.

- номинальный момент двигателя,

Нм.

где,

![]() ,

, ![]() - соответственно статические

моменты на валу двигателя, возникающие при подъеме и опускании груза;

- соответственно статические

моменты на валу двигателя, возникающие при подъеме и опускании груза;

![]() - время разгона мех. при работе с

грузом;

- время разгона мех. при работе с

грузом;

![]() ;

; ![]() - соответственно время

установившегося движения при подъеме и опускании;

- соответственно время

установившегося движения при подъеме и опускании;

![]() - коэффициент, учитывающий

ухудшение условий охлаждения двигателя в период пуска.

- коэффициент, учитывающий

ухудшение условий охлаждения двигателя в период пуска.

а) Статические моменты при подъеме и опускании:

![]()

![]()

где, ![]() – вес j груза;

– вес j груза;

![]() - КПД механизма при работе с j-м грузом.

- КПД механизма при работе с j-м грузом.

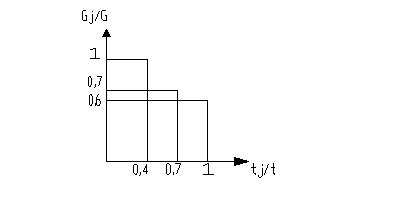

Для ГГР – М3 по типовому графику [2. Приложение 4. стр.289], определим, что груз поднимается и опускается (при рабочем цикле 10) G – 4 раза; 0,7G – 3 раза; 0,6G – 3 раза.

Поверяю ![]() ,

, ![]() при большем грузе, т.

е. при

при большем грузе, т.

е. при ![]() =

=![]() кН

кН

Определяю КПД мех.[2. стр. 88. рис 4.4]:

![]() , отсюда

, отсюда ![]() =0,9

=0,9

Тогда [2.4.10],

![]() кН

кН

![]() кН

кН

б) Время разгона при подъеме и опускании груза:

Формулы[2.4.11]:

где,

![]() ;

; ![]() - соответственно, угловые

скорости при установившимся движении.

- соответственно, угловые

скорости при установившимся движении.

![]() - приведенный к валу двигателя

момент инерции при разгоне всех движущихся масс, кг м кв., равен 2,456 кг м кв.

- приведенный к валу двигателя

момент инерции при разгоне всех движущихся масс, кг м кв., равен 2,456 кг м кв.

![]() - среднепусковой момент

двигателя, Нм, равен 302 Нм.

- среднепусковой момент

двигателя, Нм, равен 302 Нм.

[2.4.12]

![]()

![]()

где,

![]() - синхронная угловая скорость

двигателя, определяется по формуле:

- синхронная угловая скорость

двигателя, определяется по формуле:

![]() рад/с

рад/с

Тогда,

![]() рад/с

рад/с

Отсюда,

![]() с

с

![]() с

с

в) Время установившегося движения определяю по формуле:

![]()

![]()

здесь,

Н – средняя высота подъема груза, принимаю Н=4,25 м.

![]() - фактическая скорость движения

груза, определяю по формуле:

- фактическая скорость движения

груза, определяю по формуле:

![]() м/с

м/с

![]() м/с

м/с

Тогда,

![]() с

с

![]() с

с

г) Коэффициент ![]() , равен 0,7, т.

к.:

, равен 0,7, т.

к.:

![]()

Находим:

![]()

![]()

где, ![]() Н.

Н.

Тогда, условие не выполнено, при этом нагрев двигателя происходит, в этом случае обдув двигателя происходит искусственно, путем установки вентилятора на валу двигателя под кожухом.

5.2 Механизм передвижения тележки

5.2.1 Проверка двигателя на разгон

Экспериментально получено, что для крана Q=8 т значения времени будет следующим:

Мех. передвижения тележки – 3-4 с.

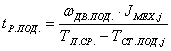

Для мех. передвижения груза наибольшее время разгона получается при нагруженном кране и уклоне путей. Его можно определить по приближенной формуле:

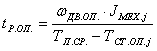

![]() [2. ф.4.1]

[2. ф.4.1]

где,

![]() - угловая скорость двигателя,

рад/с;

- угловая скорость двигателя,

рад/с;

![]() - приведенный к валу двигателя

момент инерции при разгоне всех движущихся масс, кг м кв.;

- приведенный к валу двигателя

момент инерции при разгоне всех движущихся масс, кг м кв.;

![]() - среднепусковой момент

двигателя, Нм;

- среднепусковой момент

двигателя, Нм;

![]() - момент статических

сопротивлений при разгоне, приведенный к валу двигателя, Нм.

- момент статических

сопротивлений при разгоне, приведенный к валу двигателя, Нм.

а)![]() [2. ф.4.2]

[2. ф.4.2]

где,

![]() - кратность среднепускового

момента двигателя, для дв. с фазным ротором значение

- кратность среднепускового

момента двигателя, для дв. с фазным ротором значение ![]() =1,5[табл. 2.2.17 стр.42]

=1,5[табл. 2.2.17 стр.42]

тогда,

![]() Нм

Нм

Значение ![]() [2. ф.4.3]

[2. ф.4.3]

здесь, ![]() - момент инерции при

разгоне всех вращающихся частей механизма, приведенный к валу двигателя:

- момент инерции при

разгоне всех вращающихся частей механизма, приведенный к валу двигателя:

б) ![]() [2. ф.4.4]

[2. ф.4.4]

где ![]() =1,1...1,2 – коэффициент

учета инерции вращающихся масс расположенных на втором, третьем и последующих

валах механизма;

=1,1...1,2 – коэффициент

учета инерции вращающихся масс расположенных на втором, третьем и последующих

валах механизма;

![]() -момент инерции вращающихся масс,

расположенных на первом валу, равен сумме моментов инерции ротора дв. -

-момент инерции вращающихся масс,

расположенных на первом валу, равен сумме моментов инерции ротора дв. - ![]() , муфт -

, муфт - ![]() , тормозного

шкива -

, тормозного

шкива - ![]() .

.

![]() - момент инерции при разгоне

поступательно движущихся частей механизма плюс груза, приведенный к валу дв.

- момент инерции при разгоне

поступательно движущихся частей механизма плюс груза, приведенный к валу дв.

![]() кг м2.

кг м2.

где,

![]() - масса шкива, кг

- масса шкива, кг

![]() - радиус шкива, м

- радиус шкива, м

![]() - коэффициент распределения массы

(

- коэффициент распределения массы

(![]() =0,6 –

рекомендуется).

=0,6 –

рекомендуется).

[2. стр. 85]

Тогда,

![]() кг м2.

кг м2.

Отсюда,

![]() кг м кв.

кг м кв.

в) Угловая скорость ![]() рад/с.

рад/с.

г) Значения ![]() и

и ![]() находим из:

находим из:

![]() [2. ф.4.5]

[2. ф.4.5]

![]() кг – масса тележки и груза. [2.

ф.4.6]

кг – масса тележки и груза. [2.

ф.4.6]

![]() [2. ф.4.17]

[2. ф.4.17]

где,

![]() - полное сопротивление [1. стр.

34], передвижению тележки в период разгона, приведенное к ободу колеса,

включает в себя следующие составляющие:

- полное сопротивление [1. стр.

34], передвижению тележки в период разгона, приведенное к ободу колеса,

включает в себя следующие составляющие:

![]()

где,

![]() - сопротивление, создаваемые

силами трения;

- сопротивление, создаваемые

силами трения;

![]() - уклон пути;

- уклон пути;

![]() - сопротивление от ветра при

работе крана на открытом воздухе;

- сопротивление от ветра при

работе крана на открытом воздухе;

![]() кН

кН

r – радиус ходового колеса (100 мм);

U – полное передаточное число мех., равно передаточному числу редуктора (U=Uр=12,5).

Тогда,

кг м2.

кг м2.

![]() кг м2.

кг м2.

![]() Н

Н

Отсюда,

![]() с

с

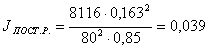

5.2.2 Проверка времени торможения

Время торможения должно быть примерно равно времени разгона;

![]()

где,

![]() - момент инерции всех движущихся

масс мех. и поступательно движущихся объектов при торможении, приведенный к

первому валу мех, кг м кв.

- момент инерции всех движущихся

масс мех. и поступательно движущихся объектов при торможении, приведенный к

первому валу мех, кг м кв.

![]() Нм

Нм

![]() - момент статических

сопротивлений при торможении, приведенный к первому мех, Нм.

- момент статических

сопротивлений при торможении, приведенный к первому мех, Нм.

Данные параметры вычисляю по соотношению:

![]()

![]()

![]()

![]()

![]()

![]() кН

кН

![]() - соответственно вес тележки и

вес максимального груза;

- соответственно вес тележки и

вес максимального груза;

![]() - коэффициент трения качения

колес по рельсу (из таблицы 12

- коэффициент трения качения

колес по рельсу (из таблицы 12 ![]() =0,3, для колес деаметром 20-30

см);

=0,3, для колес деаметром 20-30

см);

![]() - коэффициент трения в

подшипниках колес (из таблицы 13

- коэффициент трения в

подшипниках колес (из таблицы 13 ![]() =0,015, для шариковых, роликовых,

исключая роликовые с коническими роликами);

=0,015, для шариковых, роликовых,

исключая роликовые с коническими роликами);

![]() - диаметр цапфы вала колеса;

- диаметр цапфы вала колеса;

![]() - диаметр колеса;

- диаметр колеса;

![]() кН;

кН;

![]() =0, при работе крана в помещении.

=0, при работе крана в помещении.

![]() кН

кН

Тогда,

![]() кНм

кНм

Отсюда,

![]() с Время торможения тележки.

с Время торможения тележки.

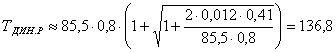

5.3 Проверка запаса сцепления колес с рельсами

Проверка производится в случае, когда кран не нагружен и реборды колес не задевают за головки рельсов.

Условие проверки:

![]() , [2.4.25]

, [2.4.25]

![]() - коэффициент запаса сцепления

колеса с рельсом;

- коэффициент запаса сцепления

колеса с рельсом;

[![]() ] – допустимый коэффициент запаса

сцепления, рекомендован для работы кранов в помещении 1,2.

] – допустимый коэффициент запаса

сцепления, рекомендован для работы кранов в помещении 1,2.

![]() [2.4.26]

[2.4.26]

где,

![]() - момент силы сцепления (трения

скольжения) колеса с рельсом, когда кран не нагружен;

- момент силы сцепления (трения

скольжения) колеса с рельсом, когда кран не нагружен;

![]() - динамический момент при

разгоне;

- динамический момент при

разгоне;

![]() ,

,![]() ,

,![]() - соответственно моменты сил:

уклона, ветра рабочего состояния и трения, действующие относительно оси

приводных колес, когда кран не нагружен:

- соответственно моменты сил:

уклона, ветра рабочего состояния и трения, действующие относительно оси

приводных колес, когда кран не нагружен:

а) ![]() [2.4.27]

[2.4.27]

![]() - сила сцепления приводного

колеса (колес) с рельсом, когда кран не нагружен:

- сила сцепления приводного

колеса (колес) с рельсом, когда кран не нагружен:

![]() [2.4.28]

[2.4.28]

![]() - коэф. сцепления колес с

рельсами, равен 0,2 [2. стр. 90]

- коэф. сцепления колес с

рельсами, равен 0,2 [2. стр. 90]

![]() - нагрузка на приводные колеса

(колесо), наименее нагруженное, когда кран не нагружен,

- нагрузка на приводные колеса

(колесо), наименее нагруженное, когда кран не нагружен, ![]() =

=![]() Н

Н

Тогда,

![]() Н

Н

![]() Нм

Нм

б) ![]() может быть определено по формуле:

может быть определено по формуле:

![]()

![]() - коэф., учитывающий соотношение

масс в мех. при разгоне

- коэф., учитывающий соотношение

масс в мех. при разгоне

![]() - среднепусковой момент

двигателя, уменьшенный на момент сил инерции вращающихся частей механизма и

приведенный к оси вала;

- среднепусковой момент

двигателя, уменьшенный на момент сил инерции вращающихся частей механизма и

приведенный к оси вала;

С - коэф. жесткости тихоходного участка трансмиссии;

![]() - угловой зазор в муфтах

трансмиссионного вала;

- угловой зазор в муфтах

трансмиссионного вала;

б.1) ![]()

где,

1.1) ![]() - среднепусковой момент

двигателя, 35,8 Нм;

- среднепусковой момент

двигателя, 35,8 Нм;

1.2) ![]() - момент сил инерции

при разгоне вращающихся частей мех., приведенный к валу двигателя, Нм:

- момент сил инерции

при разгоне вращающихся частей мех., приведенный к валу двигателя, Нм:

![]()

где,

1.2.1) ![]() - момент инерции вращающихся масс

мех., приведенный к валу двигателя, кг м2.;

- момент инерции вращающихся масс

мех., приведенный к валу двигателя, кг м2.;

![]()

1.2.1.1) где ![]() =1,1...1,2 – коэффициент учета

инерции вращающихся масс расположенных на втором, третьем и последующих валах

механизма;

=1,1...1,2 – коэффициент учета

инерции вращающихся масс расположенных на втором, третьем и последующих валах

механизма;

1.2.1.2) ![]() -момент инерции вращающихся масс,

расположенных на первом валу, равен сумме моментов инерции ротора дв. -

-момент инерции вращающихся масс,

расположенных на первом валу, равен сумме моментов инерции ротора дв. - ![]() , муфт -

, муфт - ![]() , тормозного

шкива -

, тормозного

шкива - ![]() .

.

![]() кг м2.

кг м2.

где,

![]() - масса шкива, кг

- масса шкива, кг

![]() - радиус шкива, м

- радиус шкива, м

![]() - коэффициент распределения массы

(

- коэффициент распределения массы

(![]() =0,6 –

рекомендуется).

=0,6 –

рекомендуется).

[2. стр. 85]

Тогда,

![]() кг м2.

кг м2.

Отсюда,

![]() кг м2.

кг м2.

1.2.2) ![]() - [2.4.32] угловое ускорение вала дв.

при трогании с места не нагруженной тележки, рад/с2.

- [2.4.32] угловое ускорение вала дв.

при трогании с места не нагруженной тележки, рад/с2.

где,

1.2.2.1) ![]() =35,8 Нм;

=35,8 Нм;

1.2.2.2) ![]() - момент инерции при разгоне всех

движущихся масс, приведенных к валу двигателя, значение

- момент инерции при разгоне всех

движущихся масс, приведенных к валу двигателя, значение ![]() определяется аналогично

определяется аналогично

![]() в [4.1];

в [4.1];

Значение ![]() [2. ф.4.3]

[2. ф.4.3]

здесь, ![]() - момент инерции при

разгоне всех вращающихся частей механизма, приведенный к валу двигателя.

- момент инерции при

разгоне всех вращающихся частей механизма, приведенный к валу двигателя.

![]() [2. ф.4.5]

[2. ф.4.5]

![]() кг – масса тележки и груза. [2.

ф.4.6]

кг – масса тележки и груза. [2.

ф.4.6]

Тогда,

![]() кг м2.

кг м2.

Отсюда,

![]() кг м².

кг м².

1.2.2.3) ![]() - статический момент при разгоне

ненагруженной тележки, приведенный к валу двигателя;

- статический момент при разгоне

ненагруженной тележки, приведенный к валу двигателя;

![]() [2.4.33]

[2.4.33]

![]() - моменты сил трения, уклона и

ветра, приведенные к валу двигателя, [берется из параграфа РПЗ «Выбор тормоза

передвижения»]:

- моменты сил трения, уклона и

ветра, приведенные к валу двигателя, [берется из параграфа РПЗ «Выбор тормоза

передвижения»]:

![]() Нм

Нм

![]() Нм

Нм

![]() Нм (Кран в помещении).

Нм (Кран в помещении).

Тогда,

![]() Нм

Нм

Отсюда,

![]() рад/с².

рад/с².

Получаю,

![]() Нм

Нм

Тогда,

![]() Нм

Нм

б.2) ![]() - коэф., учитывающий соотношение

масс в мех. при разгоне, равен

- коэф., учитывающий соотношение

масс в мех. при разгоне, равен

б.3) С - коэф. жесткости тихоходного участка трансмиссии определяется по формуле:

![]()

где,

![]() - условный коэф. жесткости

трансмиссионного вала.

- условный коэф. жесткости

трансмиссионного вала.

При симметричном расположении ходовых колес относительно зубчатого колеса тихоходной ступени редуктора

![]() =

=![]()

где ![]() - коэф. жесткости

одного участка трансмиссионного вала между зубчатым и ходовым колесами:

- коэф. жесткости

одного участка трансмиссионного вала между зубчатым и ходовым колесами:

![]() ,

,

где,

![]() - модуль упругости второго рода;

для стали

- модуль упругости второго рода;

для стали ![]() МПа;

МПа;

![]() - полярный момент инерции

поперечного сечения вала:

- полярный момент инерции

поперечного сечения вала:

![]() ;

;

![]() ,

, ![]() - соответственно общая длина

валопровода, равная расстоянию от центра тихоходного зубчатого колеса редуктора

до центра ходового колеса, и диаметр трансмиссионного вала на участке, имеющем

наибольшую длину.

- соответственно общая длина

валопровода, равная расстоянию от центра тихоходного зубчатого колеса редуктора

до центра ходового колеса, и диаметр трансмиссионного вала на участке, имеющем

наибольшую длину.

Значение ![]() можно определить из

расчета на кручение. Для круглого сплошного вала:

можно определить из

расчета на кручение. Для круглого сплошного вала:

![]() ,

,

где,

![]() - максимальный статический момент

на валу, кН м (

- максимальный статический момент

на валу, кН м (![]() ), [2.4.33];

), [2.4.33];

![]() - допускаемое напряжение

кручения, МПа;

- допускаемое напряжение

кручения, МПа;

![]() - предел прочности материала,

МПа, для стали 45,

- предел прочности материала,

МПа, для стали 45, ![]() =372,7 МПа [2. стр. 20, табл.

1.14];

=372,7 МПа [2. стр. 20, табл.

1.14];

Тогда,

![]() Мпа

Мпа

![]() мм, в следующих расчетах

мм, в следующих расчетах ![]() буду принимать

равный 28 мм, в связи с удобством при компоновке и вычерчиванию основных

чертежей.

буду принимать

равный 28 мм, в связи с удобством при компоновке и вычерчиванию основных

чертежей.

Отсюда,

![]()

Получаю,

![]()

![]() =

=![]()

![]()

б.4) ![]() - угловой зазор в муфтах

трансмиссионного вала, находится по формуле [2.4.43]:

- угловой зазор в муфтах

трансмиссионного вала, находится по формуле [2.4.43]:

![]()

где,

![]() - модуль зубьев, мм (

- модуль зубьев, мм (![]() =2,5);

=2,5);

![]() - число зубьев, (

- число зубьев, (![]() =30);

=30);

![]() - толщины зубьев втулки и обоймы,

мм (

- толщины зубьев втулки и обоймы,

мм (![]() =12мм,

=12мм,

![]() = 14 мм).

= 14 мм).

Тогда,

![]()

Теперь можно посчитать:

в) ![]() - моменты сил трения, уклона и

ветра, приведенные к валу двигателя, [берется из параграфа РПЗ «Выбор тормоза

передвижения»]:

- моменты сил трения, уклона и

ветра, приведенные к валу двигателя, [берется из параграфа РПЗ «Выбор тормоза

передвижения»]:

![]() Нм

Нм

![]() Нм

Нм

![]() Нм (Кран в помещении).

Нм (Кран в помещении).

Отсюда,

![]()

Получил,

![]() ,

,

![]()

Условие проверки выполнено!

Библиографический список

1. Грузоподъемные машины: Учебно-методическое пособие/ Ю. В. Наварский. 2-е изд., стереотипное. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2006. 100 с.

2. Курсовое проектирование грузоподъемных машин: Учебное пособие для студентов вузов/ С. А. Казак, В. Е. Дусье, Е. С. Кузнецов и др. Под ред. С. А. Казака. М.: Высшая школа, 1989. 319 с.

3. Справочник по кранам: В 2 т. Т. 1. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций/ В. Д. Брауде, М. М. Гохберг, И. Е. Звягин и др. Под общ. ред. М. М. Гохберга. М.: Машиностроение, 1988. 536 с.

4. Справочник по кранам: В 2 т. Т. 2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы/ М. П. Александров, М. М. Гохберг, А. А. Ковин и др. Под общ. ред. М. М. Гохберга. М.: Машиностроение, 1988. 559 с.

5. ГОСТ Р 50895-96. Муфты зубчатые. Технические условия. Введ. 23.04.96. – М.: Издательство стандартов, 1996. – 27 с.

6. ГОСТ 2688-80. Канаты стальные. Сортамент. Канат двойной свивки типа ЛК-Р конструкции 6´19(1+6+6/6)+1 о.с. Введ. 23.04.80. – М.: Издательство стандартов, 1980. – 15 с.

7. ГОСТ 24696-81. Подшипники роликовые радиальные сферические двухрядные с симметричными роликами. Основные размеры. Введ. 17.04.81. – М.: Издательство стандартов, 1981. – 21 с.