Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Ремонт робочого обладнання бульдозера ДЗ-171.1.05

Курсовая работа: Ремонт робочого обладнання бульдозера ДЗ-171.1.05

Тема:

Ремонт робочого обладнання бульдозера ДЗ-171.1.05

Зміст

Вступ

1. Призначення й класифікація бульдозерів

2. Конструкція бульдозера ДЗ-171.1.05

3. Ремонт бульдозера

4. Економічна частина

5. Техніка безпеки при ремонті машин

Перелік використаної літератури

Вступ

На сьогоднішній день наша держава без власного виробництва сучасної високопродуктивної, економічно обґрунтованої будівельної техніки не може конкурувати на світовому ринку. Одним із напрямків розвитку будівельної галузі є використання раціональної техніки та прогресивних технологічних процесів. Тому технічне переоснащення машинобудівної галузі економіки повинне забезпечувати виконання сучасних вимог до технологій виробництва. Насамперед це дотримання оптимальних строків та якісного виконання технологічних операцій досягнення високої продуктивності агрегатів та зменшення питомих енергетичних витрат на виконання будівельних робіт за рахунок розширення використання ресурсоощадних технологій виробництва, збалансованих технологічних комплексів машин, альтернативних джерел енергії та зниження технологічного навантаження на довкілля, створення комфортних умов для роботи працівників.

Трактори є основними енергетичними засобами виконання технологічних операцій у різних галузях виробництва. Вони широко використовуються в будівництві, землеробстві, тваринництві. З кожним роком вони стають усе складнішими, а їх парк - різноманітнішим. Водночас удосконалюються методи й засоби їх обслуговування та ремонту. Поряд з випуском простих засобів діагностування збільшується виробництво електронних приладів, розробляються перспективні автоматизовані системи та пристрої.

Діагностика, технічне обслуговування та ремонт систем і механізмів, а також прогнозування ресурсу - найважливіші фактори керування роботою та надійністю.

Сьогодні, зміцнення економіки України залежить від рівня кваліфікації кадрів. Машиніст бульдозера, машиніст екскаватора повинні досконало знати конструкцію трактора, його вузлів, кваліфіковано та своєчасно виконувати регулювальні роботи і технічне обслуговування, вміло виявляти та усувати несправності в процесі експлуатації машин.

1. Призначення й класифікація бульдозерів

Залежно від потужності й конструкції бульдозери можуть працювати на різних ґрунтах: від болотистих і піщаних до розбірних, висаджених або розпушених порід і руд. Економічно вигідна дальність переміщення ґрунту бульдозером залежить від класу базового трактора, виду й міцності ґрунту й експлуатаційних умов. Звичайно вона не перевищує 60 м.

При можливості перекосу відвала й достатнім тяговому зусиллі бульдозерами з неповоротним відвалом можна розробляти до 70% всіх видів ґрунтів, включаючи мерзлі й гірські породи, для яких звичайно потрібне попереднє розпушування. Бульдозери з поворотним відвалом мають обмежену галузь застосування. Їх в основному використовують для нарізки терас на косогорах, засипання траншей поперечними ходами й прокладки піонерних доріг. При цьому повернений у плані відвал дає деякі переваги. Положення центра тиску базових тракторів не дозволяє використовувати відвал, повернений у плані на кут менш 60° від поздовжньої осі. У зв'язку із цим безперервний схід ґрунту убік не забезпечується й тому робота безперервними поздовжніми ходами практично не дає ефекту. До 90-95% годин бульдозери працюють із прямою установкою відвала.

Бульдозери класифікують за призначенням, номінальному тяговому зусиллю й різними конструктивними ознаками.

За призначеням розрізняють бульдозери загального призначення й спеціальні.

Бульдозери загального призначення виконують копання й розробку ґрунтів, порід і матеріалів у середніх ґрунтові (супіщані, суглинні й глинисті ґрунти, тріщинуваті сланці, легкі вапняки, мергелі й т.п.) і помірних кліматичних умовах з температурою навколишнього повітря від —40 до +40° С. Найчастіше їх постачають з неповоротним у горизонтальній площині відвалом. Поворотним відвалом обладнують в основному легкі й малогабаритні трактори.

Спеціальні бульдозери призначені для виконання таких робіт, як прокладка шляхів і піонерних доріг, згрібання торфу, розрівнювання кавальєрів, підземна або підводна розробка матеріалів, розробка легких матеріалів типу вугілля й ін., а також для роботи в особливих кліматичних й експлуатаційних уиовах (при низьких негативних температурах до —60° С, тропічній вологості й температурі до +60° С, у сухому й пісчаному кліматі пустель, у небезпечних і загазованих місцях, на ґрунтах зі зниженою несучою здатністю й т.д.). На спеціальних бульдозерах використовують відвали різних типів, що відповідають їхньому призначенню. Деякі відвали дозволяють економічно вигідно працювати при дальності переміщення більше 100 м.

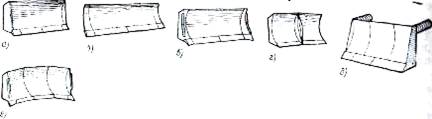

Рис. 1.1. Схеми основних типів відвалів бульдозерів:

а — неповоротний; б — поворотний; в — напівсферичний; г — універсальний (шляхопровідний); д — з амортизаторами (для штовхання скреперів); е — сферичний

По номінальному тяговому зусиллю бульдозери й розпушувачі підрозділяють на надважкі - з номінальним тяговим зусиллям більше 300 кн, важкі - 200-300 кн, середні- 135-200 кн, легкі - 25-135 кн і дуже легкі -менш 25 кн. Номінальне тягове зусилля залежить від маси базового трактора.

За конструктивними ознаками бульдозери класифікують по типу ходової частини, робочих органів, рам і керуванню.

За ходовою частиною розрізняють бульдозери гусеничні й колісні. Останні застосовують рідко.

За типом робочого органу (рис.1.1.) розрізняють бульдозери:

з неповоротним відвалом (звичайно їх називають просто бульдозерами або бульдозерами із прямим відвалом), що встановлений перпендикулярно поздовжньої осі машини й не може повертатися в плані;

з неповоротним напівсферичним відвалом, бічні частини якого встановлені під невеликим кутом до лобової поверхні;

з неповоротним сферичним відвалом, що складається із трьох приблизно рівних частин, установлених одна до іншої під кутом близько 15°;

з неповоротним посиленим відвалом, обладнаним амортизаторами для зменшення ударних навантажень при штовханні скреперів;

за встановленням в горизонтальній площині під кутом до поздовжньої осі машини або перпендикулярно до неї.

Існують також відвали інших типів, використовувані для специфічних робіт, але вони поширені значно менше. Наприклад, відомі відвали із щелепним гідрокерованим захопленням для переміщення сипучих матеріалів на більші відстані або під водою; із двома відвальними поверхнями для роботи переднім і заднім ходом; з відвальною поверхнею убік машини для роботи від стінки; провертаються для роботи на собі й від собе; з убудованими по краях гідрокерованими зубами для роботи в лісовій і іншій тяжкій умовах; з відбійним брусом зверху, колуном і загостреним ножем для розчищення місцевості від дерев і чагарнику; з подовженою відвальною поверхнею для переміщення вугілля й інших сипучих матеріалів, бульдозери на базі двох з'єднаних між собою важільною системою гусеничних тракторів з одним загальним відвалом не одержали поширення внаслідок малої прохідності й недостатніх універсальності й маневреності.

Найпоширеніші в цей час бульдозери з напівсферичним неповоротним відвалом і механізмом перекосу.

За типом рами розрізняють бульдозери що охоплює й внутрішньою рамою. Внутрішню раму використовують для бульдозерів-штовхачів, твердість яких повинна бути підвищеною.

За типом механізму керування розрізняють бульдозери з гідравлічним і канатно-блоковим керуванням. Керування останнього типу в цей час майже не використовують. Автоматизоване керування бульдозерами застосовують в основному на планувальних роботах.

З метою розширення області застосування бульдозери постачають додатковим швидко знімним устаткуванням: розпушувальними зубами, укісниками, відкрилками, поширювачами, подовжувачами, канавними наставками, лижами, вилами й т.д. (рис. 1.2). І певних умовах найбільш ефективні відкрилки, подовжувачі й поширювачі.

Гідрокеровані поширювачі, які можна з кабіни встановлювати під будь-яким кутом до відвала, починаючи від перпендикулярного положення і закінчуючи неробочим положенням, коли вони повернені назад і майже не виходять за габарити відвала, ефективні майже в будь-яких умовах, крім робіт на важких розпушених скельних породах.

Визначальним фактором у використанні різних видів змінного додаткового устаткування до бульдозерів є обсяг специфічних робіт і можливість швидкої встановлення й демонтажу цього устаткування без переїздів.

Галузь застосування бульдозерів може характеризуватися відношенням тягового зусилля до довжини ріжучої кромки й можливого (по перекиданню) вертикального зусилля до опорної площі ножів. Використання гідравлічно керованого з кабіни механизма перекосу відвала забезпечує підвищення цих показників.

Найбільш широку галузь застосування мають бульдозери з неповоротним відвалом напівсферичного типу, які забезпечують високі питомі показники по тязі й заглибленню при роботах на високозв’язаних ґрунтах. Внаслідок більших навантажень на передні ковзанки ходової частини трактора й зниження річної експлуатаційної продуктивності обмежене застосування бульдозерів зі сферичним відвалом.

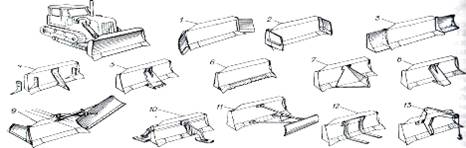

Рис. 1.2. Схеми основних видів додаткового змінного устаткування до бульдозерів з неповоротним відвалом:

1-закріплені жорстко або гідрокеровані поширювачі; 2-відкрилки; 3-подовжувачі; 4-передні й задні розпушувальні зуби; 5 — кирка для виламування асфальтобетоного покриття; 6-ножі для мерзлих ґрунтів; 7-кущорізна наставка; 8-закріплена жорстко канавна наставка або гідрокерований виступаючий ніж; 9-укісник кріплення або гідрокерований укісник-планувальник; 10-передні й задні лижі; 11-відвальна приставка для роботи від стінки; 12- вантажні вила; 13-піднімальний гак

2. Конструкція бульдозера ДЗ-171.1.05

Бульдозерне устаткування з поворотним відвалом. Воно відрізняється більшою універсальністю, тому що робочий орган його може бути встановлений у плані прямо або під кутом ліворуч або праворуч по ходу руху машини.

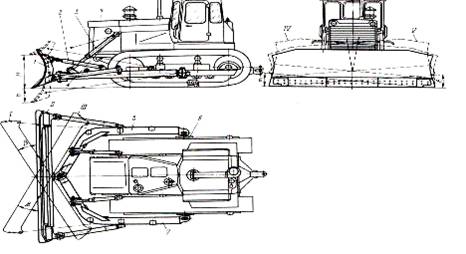

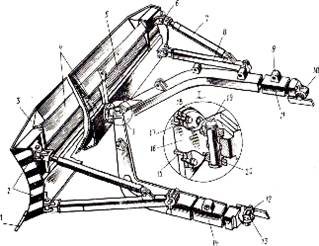

Робоче устаткування бульдозера ДЗ-171.1.05 з поворотним відвалом (рис.2.1.) складається з універсальної рами, зібраної із правої 5 і лівої 7 напіврам; запряжних шарнірів 6; відвала 1; двох штовхачів 2 з розкосами; двох гідроциліндрів 3 подвійної дії, які шарнірно підвішені на силовому канаті базового трактора 4.

Запряжні шарніри 6 приварені до рам гусеничних візків трактора. Конструкції запряжних шарнірів уніфіковані із шарнірами, установленими на бульдозері ДЗ-171.1.

Універсальна рама охоплює зовні базовий трактор. Для зручності виготовлення, монтажу й транспортування вона складається із двох напіврам 5 і 7, які в передній частині зв'язані між собою шарнірно за допомогою вертикального циліндричного пальця. На правій напіврамі попереду приварена сферична головка, на якій шарнірно встановлений відвал своєю середньою частиною. Щоб зафіксувати відвал щодо рами, по його краях закріплені два штовхачі 2 із гвинтовими розкосами.

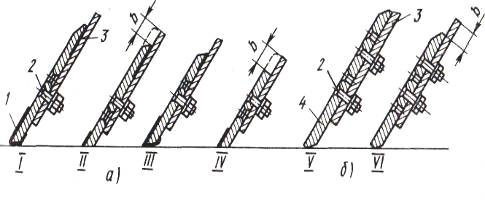

При однаковій довжині гвинтових розкосів основний кут різання відвала становить 55° і може коливатися в межах ±5 при однаковому збільшенні або зменшенні їхньої довжини. При збільшенні довжини розкосів з однієї сторони й подовженні їх з іншої й навпаки змінюється кут поперечного перекосу відвала е = ± 5° і відвал установлюється в положення IV або V.

Відмінна риса бульдозерного устаткування цього типу - можливість встановлення відвала в плані під кутом ліворуч (положення І) і праворуч (положення III) від його прямого положення II. Найбільший кут повороту відвала |3 у кожну сторону становить ±27°.

Рис. 2.1. Робоче обладнання бульдозера з поворотним відвалом:

1- відвал, 2- штовхач, 3- гідроциліндр підйому-опускання відвала, 4 трактор, 7,5 – напіврами, 6- шарнир

Для зміни кута встановлення відвала в плані опускають бульдозерне устаткування на робочу поверхню, виймають із двох сторін штифти й расфіксовують пальці кріплення штовхачів на універсальній рамі. Залежно від необхідності повороту відвала в потрібному напрямку впирають його лівий або правий край в упор на робочій поверхні й рухом трактора повертають відвал до збігу пальців штовхачів з отворами на універсальній рамі. Штовхачі фіксують у нових опорах і закріплюють кульові пальці штифтами. Для безпечного й прискореного виконання роботи відвал варто переставляти в різні положення разом з помічником.

Поворотний бульдозерний відвал виконують більшої довжини, чим неповоротний. Тому бульдозери з поворотним відвалом розвивають менше питоме зусилля різання при однаковому тяговому зусиллі й класі базового трактора. Їх застосовують на розробці більш легких ґрунтів, переміщенні насипних матеріалів, проведенні планувальних робіт і снігоочищенню.

Бічне положення відвала дає можливість підвищувати продуктивність бульдозера на засипанні траншей. При його русі вперед можна очищати дорогу від снігу. Тому що сніг відрізняється невеликим коефіцієнтом тертя, то легко стікає по відвалі на сторону.

Конструкція окремих складальних одиниць робочого устаткування представлена на рис. 2.2.

Відвал 5 являє собою об'ємну металоконструкцію, зварену з лобового листа криволінійного профілю, з верхніми й нижнім задніми поясами твердості 4. У верхній частині лобовий лист переходить у козирок 3 зі скошеними краями, посилений листовою накладкою по всій довжині відвала. Збоку торці відвала закриті бічними щоками. У нижній пояс твердості 4 у середині відвала вварене циліндричне гніздо 15, у яке входить кульова опора 16. Гніздо закрите двома напівкришками 18, які прикріплені до фланця болтами 17. З тильної сторони відвала по краях розміщені верхній і нижній кронштейни 2 для шарнірного кріплення штовхачів і розкосів. У нижній частині лобового листа розміщена подножева плита, до якої за допомогою болтів з потайной головкою й гайок кріплять три середніх і два бічних ножі 1.

Рис. 2.2. Робоче устаткування бульдозера ДЗ-171.1.05 з поворотним відвалом:

1 - ніж, 2, 9 - кронштейни, 3 - козирок, 4 - пояса твердості, 5 - відвал, 6 - хрестовина, 7 - розкіс, 8 - штовхач, 10 - запряжний шарнір, 11, 14 - напіврами, 12 - опора, 13 - кришка, 15 - гніздо, 16 - опора, 17 - болт. 18 - напівкришка, 19 - палець, 20 - змінна втулка

Універсальна рама прямокутного перетину зварена з листового прокату. Раму називають універсальною, тому що замість бульдозерного відвала на неї можна навішувати корчеватель, снігоочисник і інше устаткування. Вона складається із двох симетричних лівої й правої напіврам 11 і 14, які в передній частині зв'язані між собою шарнірним з'єднанням.

Напіврама 14 закінчується кульовою опорою й вертикальним отвором, напіврама 11 - вилкою з отвором. У вертикальні отвори правої й лівої напіврами запресовані змінні втулки 20. Між собою напіврами з'єднані вертикальним пальцем 19 з фіксатором. У задні кінці напіврам вварені нерухливі півсфери. До них на двох болтах прикріплена знімна півсфера запряжного шарніра 10. Зазор у шарнірі регулюють знімними прокладками, які затиснуті між півсферами. До верхньої полиці кожної полурами приварені по три опорних кронштейна 9, у які вставлені пальці штовхачів. Кількість опор відповідає трьом положенням відвала (прямому, лівому й правому). На скошеній частині напіврам установлені кронштейни для кріплення гідроциліндрів підйому - опускання устаткування. Гідроциліндри забезпечують підйом, відвала на висоту Я и заглиблення нижче опорної поверхні на глибину Ь (див. рис. 1.1.).

Штовхач 8 (рис. 2.2.) об'єднаний із гвинтовим розкосом 7 і виконаний у вигляді балки коробчатого перетину. З однієї сторони вварена напівсферична опора, з іншого боку - вушко із циліндричним отвором для кріплення на пальці хрестовини 6. Опора закривається напівсферичною кришкою. Деталі стягнуті між собою болтами. Для регулювання зазору між опорою й кришкою встановлені, знімні прокладки.

У зовнішню трубу розкосу входить гвинт із вушком. При обертанні цієї труби гвинт по різьбленню входить або виходить із труби, завдяки чому змінюються довжина розкосу й кут нахилу або перекосу відвала. Розкіс обертається знімною рукояткою, що вставляється в поперечний отвір труби. Необхідну довжину розкосу встановлюють фіксатором. Штовхач з розкосом передає зусилля тяги трактора робочому органу.

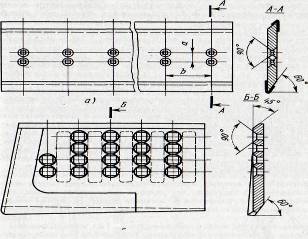

Ножі бульдозерів ріжуть ґрунт у процесі його розробки. Від конструкції ножа, форми ріжучої кромки, збереження загострення її у процесі роботи, зносостійкості залежить продуктивність машини. Застосовують два типи ножів (рис. 106): середні й бічні.

Середній ніж виготовляють зі смугового прокату. Виконані по його краях паралельні кромки скошені під кутом 30°. Для підвищення довговічності ріжучі кромки ножів наплавляють сормайтом або сталінітом. Два ряди квадратних отворів ножа із двох сторін раззенковані під кутом 90°. Отвори втримують кріпильні болти із квадратним оголовником від провертання при нагвинчуванні гайок. Конічна головка болта входить в отвір таким чином, що виявляється заподлицо із плоскою робочою поверхнею ножа й незаважає руху ґрунту по ньому. Отвори розташовані на відстані а й б.

Схема зсуву й перестановки середніх ножів показана на рис. 2.3, а. На заводі середній ніж 1 прикріплюють до подножевої плити 3 болтами 2 з гайками в нижньому ряді отворів (положення Г). Після зношування ріжучої кромки на міжцентрову відстань Ь гайки відвертають, ніж опускають до сполучення верхнього ряду отворів (положення II) і свердлінь у плиті 3 і затягують ніж болтами. Коли ріжуча кромка знову зношується, ніж знімають із відвала, розвертають на 180° і закріплюють у нижньому ряді отворів (положення III). Після подальшого зношування його знову зміщають долілиць і кріплять на верхньому ряді отворів (положення IV).

Якщо ріжуча кромка виступає на 15...25 мм над нижнім краєм подножевой плити, то ніж заміняють новим. Чотириразова перестановка середнього ножа значно підвищує строк його служби.

На бульдозерний відвал установлюють два-три середніх ножі для полегшення їхньої перестановки.

Рис. 2.3. Ріжучі ножі бульдозерного відвала:

а - середній, б - бічний

Рис. 2.4. Схеми перестановки ріжучих ножів бульдозера:

а - середнього, б - бічного; 1,4 — ножі, 2 - болт, 3 - надножова плита відвала

Лівими й правим бічними ножами 4 (рис. 2.4, б) захищають краї відвала. Відлито ножі зі зносостійкої сталі. Кожний ніж являє собою плоску пластину, бічні й нижня зовнішні кромки якої стовщені для підвищення строку їхньої служби. Нижні й бічні кромки скошені під заднім кутом 60°. Верхній край ножа зрізаний під кутом 45°, щоб зменшити залипання ґрунту. У ножі зроблені чотири ряди квадратних отворів з конічною зенковкою із зовнішньої сторони для встановлення конічних головок кріпильних болтів. Ножі прикріплені до подножевой плити 3 двома рядами болтів 2 (положення V). Два інших ряди використовують для зсуву ножів долілиць після їхнього зношування (положення VI).

3. Ремонт бульдозера

Виробництво земляних робіт бульдозерами і розпушувачами необхідно виконувати відповідно до вимог Снип Ш-4-80 "Техніка безпеки в будівництві".

До роботи на бульдозері і розпушувачі допускається машиніст, що вивчив пристрій і правила експлуатації, викладені в технічній документації, прикладеної до машини, а також технікові безпеки, викладену в будівельних нормах і правилах, та маючий посвідчення на право керування машиною.

Бульдозер і розпушувач, що надійшов в організацію для експлуатації, має паспорт машини, що складається з технічного опису, і інструкцію з експлуатації, а також форми для обліку технічного стану машини і даних по його експлуатації. Додатково до паспорта бульдозера і розпушувача додаються паспорти й інструкції з експлуатації комплектуючих складальних одиниць (трактора, електроустаткування).

Паспорт містить відомості про призначення машини; технічну характеристику; опис конструкції і принцип роботи основних вузлів і механізмів; системи приводу; системи керування і приладів і основні правила експлуатації; вказівки по технічному обслуговуванню машини, регулюванню механізмів, системи приводів і автоматичних систем для роботи в автономному режимі.

До інструкції з експлуатації додається перелік запасних частин, інструмента та приладдя, що поставляються з машиною.

Щоб уникнути нещасних випадків і ушкодження машини обслуговуючий персонал зобов'язаний знати і строго дотримувати правила техніки безпеки.

Перед початком роботи необхідно переконатися в справності машини. Перед пуском двигуна перевіряють положення важеля головної муфти зчеплення і важеля коробки зміни передач. Важіль переключення передач повинен знаходитися в нейтральному положенні, тому що при пуску основного двигуна машина може почати рухатися.

Забороняється експлуатувати машини при наявності в них наступних несправностей:

а) двигун внутрішнього згоряння - нестала робота; знижений тиск у масляній системі; підтікання палива, оливи й охолодної рідини; сторонні стуки; збільшений вміст окису вуглецю у відпрацьованих газах;

б) трансмісія - утруднене включення і вимикання передач і муфт зчеплення; ненормальний шум і вібрація механізмів; підтікання оливи з редуктора заднього моста і бортових редукторів;

в) ходова частина - відсутність трака гусеничної полотнини; наявність тріщин або деформацій на опорних котках, ведучих і направляючих колесах гусеничного ходу; ушкодження або ослаблення кріплень підвіски гусеничного ходу;

г) гідравлічна система - підтікання робочої рідини; знижений тиск; підвищене нагрівання робочої рідини, насосів, розподільників і інших вузлів; нестала робота гідронасосів;

д) робоче місце машиніста - збільшене зусилля на важелях і педалях керування; ненормальна робота системи вентиляції і опалення; ушкодження вітрового скла; неправильні показники контрольних приладів; не працює або не відрегульована система освітлення;

е) робоче устаткування - тріщини в деталях; ушкодження зварених швів; ослаблення кріплення основних вузлів; затуплені ножі і зуби робочих органів; ненадійне кріплення ножів до відвалу бульдозера і наконечника до зуба розпушувача.

До початку виробництва земляних робіт бульдозерами і розпушувачами розбивають границі земляних розробок, ділянку очищають від дерев, пнів, валунів, а в зимовий час і від снігу. Особлива увага приділяється організації робіт у зоні розташування діючих підземних комунікацій (кабельних електричних і телефонних мереж, водопроводу, каналізації, газу і нафтопроводів і т.д.).

При роботі бульдозера і розпушувача забороняється: а) робити які-небудь регулювальні роботи, виправлення, змазування, очищення при русі машини;

б) знаходитися під машиною при працюючому двигуні і під відвалом бульдозера або розпушувача, якщо під них не поставлені підставки

в) роботи на косогорах з поперечним ухилом понад 30°;

г) робити різкі розвороти на крутих косогорах;

д) робити роботу в нічний час без належного освітлення місця роботи;

е) знаходитися стороннім особам під час роботи трактора в кабіні трактора або біля нього;

ж) користуватися відкритим вогнем або курити при заправленні трактора і контрольний огляд баків.

Щоб уникнути обвалення ґрунту (сповзання насипу) бульдозера при с ґрунту під укіс насипу або засипанню виїмок і траншів відвал бульдозера не повинний за брівку укосу, а при пристрої насипу відстань від краю гусениці бульдозера до краю насипу повинне бути не менш 1м.

Щоб уникнути поломки ножів забороняється працювати бульдозером з опущеним відвалом при задньому ході трактора.

При русі своїм ходом відвал бульдозера і розпушувач повинні бути підняті в транспортне положення. При будь-якій зупинці трактора відвал бульдозера необхідно опускати на ґрунт.

Під час руху машини забороняється машиністові виходити з кабіни.

Для забезпечення працездатності машин у процесі їхньої експлуатації проводиться комплекс організаційно-технічних заходів, основним з яких є технічне обслуговування. Технічне обслуговування - це плановий захід, виконуваний у встановленому обсязі й у визначений термін. Технічне обслуговування машин проводиться для попередження підвищеного зношування деталей, відмовлень машин і в цілому для продовження їхньої довговічності. Технічне обслуговування трактора виробляється згідно "Технічному описові й інструкції з експлуатації трактора".

Технічне обслуговування навісного устаткування (бульдозерного і розпушувачного) у залежності від терміну його проведення й обсягу робіт підрозділяють на наступні види:

щозмінне технічне обслуговування (ЩТО) - проводиться перед початком або наприкінці робочої зміни через 5-10 мотогодин;

перше технічне обслуговування (ТО-1) -через 60-100 мотогодин;

друге технічне обслуговування (ТО-2) -через 240-500 мотогодин;

сезонне технічне обслуговування (СТО) - при переході до весняно-літніх або осінньо-зимових умов експлуатації.

Під час технічного обслуговування необхідно дотримувати наступні міри безпеки:

огляд і усунення несправностей, змазування і регулювання машини можна робити тільки при непрацюючому двигуні й опущеному на ґрунт відвалі бульдозера і розпушувача;

перед розбиранням усі складові частини, що можуть почати рухатися під дією сил ваги, приводити в положення, що забезпечує безпечне ведення робіт;

забороняється вести зварювальні роботи на трубопроводах, приєднаних до гідравлічного приводу;

не рекомендується підтягувати гайки гідроприводу, що знаходиться під тиском;

не рекомендується застосовувати стиснене повітря при розбиранні гідросистеми машини.

Щозмінне технічне обслуговування проводиться машиністом у наступному складі. Спочатку роблять зовнішній візуальний огляд машини (кабіну, ходову частину, навісне устаткування) і очищають неї від бруду, снігу і ґрунту. Перевіряють і при необхідності підтягують з'єднання відвала, розпушувачного устаткування, особливо вузла кріплення навісного устаткування до корпуса трактора. Крім того, перевіряють герметичність гідросистеми бульдозера і розпушувача, тому що не допускається підтікання робочої рідини по нарізних сполученнях, кришкам, сальникам і ущільненням гідроприводу.

При технічному обслуговуванні № 1 (ТО-1) виконують операції щозмінного технічного обслуговування і, крім того, роблять підтяжку кріплень ножів до відвала бульдозера, огляд зварених з'єднань. При виявленні тріщин у зварених з'єднаннях їх заварюють.

При технічному обслуговуванні № 2 (ТО-2) виконують операції технічного обслуговування № 1 і перевіряють технічний стан шарнірних з'єднань бульдозерного і розпушувачного устаткувань; роблять зміну болтів, що прийшли в непридатність, і інших кріпильних деталей, роблять промивання і змазування шарнірних з'єднань відповідно до таблиці і карті змащення.

Сезонне технічне обслуговування роблять у повному обсязі технічного обслуговування бульдозера і розпушувача і заміняють рідина в гідророзкосі бульдозера.

Особливі вимоги технічного обслуговування необхідно враховувати при підготовці технічного стану машин до експлуатації в осінньо-зимовий період у районах з холодним кліматом. Осінньо-зимовий режим експлуатації починається з моменту, коли температура зовнішнього повітря знижується нижче 5°С для дизельних двигунів. У цей період необхідно замінити паливо, оливи і рідини відповідно до інструкцій по їхньому застосуванню, при цьому заміну роблять незалежно від відпрацьованих мотогодин пробігу до моменту підготовки до осінньо-зимової експлуатації. Перед зміною очищають від забруднень і промивають баки, фільтри і трубопроводи, а також перевіряють і регулюють паливний насос високого тиску (знімаючи з двигуна), форсунки; топли-воподкачивающий насос, передпусковий обігрівач палива; про водять утеплення і підігрівши баків з дизельним паливом; акумуляторних батарей.

Зміст робіт з періодичного технічного обслуговування в зимовий період залишається в основному тим же, що й у літній. Різниця лише в тім, що узимку додаються роботи з обслуговування обігрівальних пристроїв кабін двигунів і іншого устаткування, установлюваного на машини в зв'язку зі специфікою умов експлуатації. Унаслідок підвищеного зношування деталей машин і, у першу чергу робочих органів (ножів і наконечників), при роботі на мерзлих і вечномерзлых ґрунтах частіше виникає необхідність їхнього ремонту і заміни. У період експлуатації бульдозера і розпушувача при необхідності проводять роботи з поточному ремонтові.

Періодичність поточного ремонту повинна бути кратної періодичності технічного обслуговування, але не рідше чим через 960- 1000 ч роботи.

При поточному ремонті частково розбирають бульдозери і розпушувачі для огляду, дефектации і ремонту складових частин. При цьому усувають несправності, заміняють окремі деталі або вузли машини на нові або заздалегідь відремонтовані, виконують регулювальні роботи, проводять технічне обслуговування й іспит машини.

Поточний ремонт повинний забезпечувати нормальну експлуатацію машин до чергового планового ремонту (поточного або капітального). Поточний ремонт трактора виробляється за технологією поточного ремонту трактора.

При поточному ремонті машини необхідно розбирати і ремонтувати тільки ті деталі і вузли, що вимагають ремонту.

Розбирання і зборку роблять відповідно до технологічної послідовності щодо кожного складеного вузла машини, користуючись відповідним інструментом і пристосуваннями.

Поточний ремонт можна організувати на базах механізації або на місцях експлуатації машини силами і засобами пересувних ремонтних майстерень, обладнаних вантажопідйомними засобами, за участю машиніста.

Ремонт бульдозера з розпушувачем може бути організований трьома методами: індивідуальним, заміни складальних одиниць, змішаним.

Найбільш прогресивним методом, що забезпечує скорочене перебування машини в ремонті, є метод заміни складальних одиниць новими або заздалегідь відремонтованими. Цей метод може бути застосований при наявності необхідного оборотного фонду складальних одиниць і організаціями їхнього ремонту.

При невеликому числі ремонтуємих бульдозерів і розпушувачів застосовують індивідуальний метод, при якому складальні одиниці ремонтують на машині або знімають з неї, ремонтують і знову встановлюють на машину.

При одночасному ремонті невеликої групи машин і при наявності достатнього числа складальних одиниць застосовують змішаний метод ремонту.

Технічний стан і ремонт деталей повинні перевіряти відповідно до розділу "Технічні вимоги на дефектацию деталей після розбирання" паспорта машини.

Для ряду стандартизованих деталей машин розроблені загальні технічні умови на дефектацию. Так, дефектация підшипників качения складається з огляду, перевірки на шум і легкість обертання, вимір радіального й осьового зазорів. Дефекти різьблення (зривши, знос, зминання і т.п.) визначають візуально або по калібрі, виготовленому по номінальному розмірі різьблення. Для різьблень, застосовуваних на бульдозерах і розпушувачах, допускається зрив не більш двох ниток.

Технічний стан шарнірних з'єднань начіпного про рудования обов'язково перевіряють по граничному зносі отвору і вала (пальців). Зварені шви перевіряють на відсутність тріщин зовнішнім оглядом і з застосуванням дефектоскопів. Збирання і розбирання деталей гідросистеми проводять на спеціальній ділянці, щоб виключити можливість улучення на деталі пилу і бруду.

При догляді за гідроциліндрами треба вчасно заміняти зношені ущільнення і брудознімачі; стежити за тим, щоб штоки циліндрів не мали вибоїв і подряпин. При появлени вони повинні бути ретельно зачищені тонким шліфовальним папером.

Ущільнення варто змінювати тільки в чистому приміщенні. Манжетні ущільнення застосовують без заусенець і інших пошкоджень. Манжети, армовані для ущільнення валів, повинні входити у свої посадкові місця, не провертатися в корпусі при обертанні вала і щільно охоплювати вал.

Після зборки й випробовування отвору деталей і вузлів для проходу робочої рідини і приєднання трубопроводів необхідно закривати технологічними заглушками. Заглушки виймають безпосередньо перед установкою і підключенням складальних одиниць до системи.

Періодичну зміну робочої рідини роблять відповідно до інструкції по експлуатації на гідропривід, а позачергову- при наявності забруднень, а також при температурі нагрівання вище припустимої.

При зборці необхідно дотримувати наступні основні правила:

тертьові і різьбові поверхні деталей, а також кріпильні деталі перед зборкою варто змазувати оливою, застосовуваною для даного вузла;

до зборки допускають деталі чисті і придатні для зборки, перед установкою вони повинні бути протерті і продуті стисненим повітрям, звернути особливу увагу на чистоту мастильних каналів; прокладки повинні рівномірно прилягати до поверхонь, металеві прокладки, застосовувані для регулювання, повинні бути відрихтовані і не мати тріщин, надривів, при рухливій посадці деталі, що сполучаються, повинні вільно переміщатися без заїдання; у всіх випадках, передбачених конструкцією, необхідно встановлювати, стопорні деталі (пружинні, шайби, шплінти й ін.), одну стопорну деталь заміняти іншою не допускається, замкові (стопорні) шайби щільно затискають гайками, при цьому вусики повинні щільно прилягати до ребер гайки і деталі;

деталі, що мають шліфовані і поліровані поверхні, варто оберігати, від ушкоджень і забруднень;

складові частини і деталі кріплять гайками або болтами спочатку попередньо по діагоналі, а потім остаточно затягують, болти і гайки необхідно затягувати тільки ключами відповідного розміру (без подовжувачів);

осі (пальці) шарнірних з'єднань необхідно надійно зашплінтовувати;

остаточно зібрані вузли і деталі варто заправляти свіжим мастильним матеріалом після загальної зборки бульдозера і розпушувача.

Після зборки бульдозерного і розпушувачного устаткування перевіряють роботу гідросистеми, вивішуючи передню частину машини на відвалі і задню частину на розпушувачі до моменту спрацьовування запобіжного клапана (3 рази не менш).

Капітальний ремонт роблять для повного відновлення працездатності машини. При капітальному ремонті цілком розбирають трактор, бульдозерне і розпушувальне устаткування і змінюють усі зношені деталі. Машину направляють у капітальний ремонт на підставі аналізу його граничного стану з урахуванням наробітку з початку експлуатації.

Граничним станом машини і його деталей є такий стан, при якому подальша експлуатація без капітального ремонту неможлива, витрати на запасні частини і ремонт перевищують нормативи, а технічний стан машини не може бути відновлений при поточному ремонті внаслідок гранично припустимого зносу більшості деталей.

Основними ознаками граничного стану, що визначають необхідність проведення капітального ремонту бульдозера, являются: зношування шарнірних з'єднань, при якому бічний зсув відвала викликає торкання брусів за гусеницю, а також нижньої кромки лобового листа відвала (знос більш 20 мм), при цьому необхідно відновити або замінити відвал; наявність більш двох тріщин на лобовому листі відвала, деформацій відвала брусів і тяги, що не піддається виправленню, тріщин у зварних швах, а також порушення герметичності зварених швів у трубах гідросистеми.

4. Економічна частина

Заробітна плата ремонтних робітників

Заробітна плата ремонтних робітників складається з основної та додаткової заробітної плати.

Основна заробітна плата включає в себе:

- Тарифну заробітну плату, що розраховується для робітників третього розряду згідно опрацьованого часу за час виконання ними капітального ремонту машини, ЗПтар, тенге за формулою:

ЗПтар = СчIII · Ткр · Тсм · Nраб

де: СчIII - це годинна тарифна ставка робітника 3-го розряду = 115 тенге;

ТКР - кількість днів простою в КР = 14 дн;

ТСМ - тривалість робочої зміни = 8 годин;

Nраб - загальна кількість робочих = 7 чол.

ЗПтар = 115 • 14 • 8 • 7 = 90160 тн.

- Преміальні доплати, складові 30% від тарифної заробітної плати, ПР, тенге розраховується за формулою:

ПР = 0,3 • ЗПтар

ПР = 0,3 • 90160 = 27048 тн.

- Доплати за керівництво бригадою виплачуються одному робітникові в розмірі 10% від тарифної ставки робітника 6-го розряду, яка становить 143 тенге, Дбр, тенге розраховується за формулою:

Дбр = 0,1 · СчVI · Тсм · Ткр

Дбр= 0,1 · 143 · 8 · 14 = 1601,6 тн.

- Доплата по районному коефіцієнту становить 20% від попередніх виплат, ДРК, розраховується за формулою:

Дрк = 0,2 · (ЗПтар + ПР + Дбр)

Дрк= 0,2 · (90160 + 27048 + 1601,6) =23761,9 тн.

Підсумкова сума основної заробітної плати, ЗПосн, тенге розраховується за формулою:

ЗПосн = ЗПтар + ПР + Дбр + Дрк

ЗПосн = 90160 + 27048 + 1601,6 + 23761,9 =142571,5 тн.

Додаткова Заробітна плата розраховується на підставі відсотка додаткової ЗП і визначається за формулою:

%ЗПдоп = ((Доснотп + Ддопотп + Дэкологотп) / Драб) · 100 + 1,

де: Доснотп -дні основної відпустки 21 день;

Ддопотп - дні додаткової відпустки 3 дні;

Дэкологотп -дні екологічного відпустки 10 днів;

Драб - кількість робочих днів у році = 250 дня.

%ЗПдоп = ((21 + 3 + 10) / 250) • 100 + 1 = 14,6%

Розраховуємо величину додаткової заробітної плати

ЗПдоп = (%ЗПдоп · ЗПосн) / 100

ЗПдоп = (14,6 · 142571,5) / 100 =20815,4 тн.

Фонд заробітної плати, ФЗП, тенге визначається за формулою:

ФЗП = ЗПосн + ЗПдоп (75)

ФЗП = 142571,5 + 20815,4 = 163386,9 тн.

Середня денна заробітна плата на одного робітника, ЗПсред, тенге складає:

ЗПсред = ФЗП / Nраб · ТКР

ЗПсред= 163386,9 / (7 · 14) =1667,2 тн.

Пенсійні відрахування, ВПФ, тенге розраховується за формулою:

ОПФ = 0,1 ·ФЗП

ОПФ= 0,1 · 163386,9 = 16338,7 тн.

Відрахування на соціальне страхування становить 20% від ФЗП за вирахуванням ВПФ, визначається за формулою:

ОСС = 0,2 · (ФЗП – ОПФ) (78)

ОСС = 0,2 · (163386,9 – 16338,7) = 29409,6 тн.

5. Техніка безпеки при ремонті машин

Загальні вимоги. Безпеки людей і машин, запобіганню аварій і нещасних випадків у нашій країні надається велике значення. З цією метою постійно удосконалюються конструкції машин, поліпшуються умови праці машиніста, розроблені спеціальні вимоги і правила безпеки, що машиніст повинний знати і виконувати неухильно. Заставою безпечної роботи є відмінне знання машиністом пристрою і правил роботи на машині і її справність.

При експлуатації бульдозерів і скреперів необхідно керуватися правилами, приведеними в Снип Ш-4- 80 і системі стандартів ССТБ.

На бульдозерах, скреперах і грейдерах дозволяється працювати особам, що досягли 18 років, що прошли спеціальне навчання і має посвідчення на право керування цими машинами. Машиністам самохідних скреперів, крім того, необхідно мати права водія автомобіля, видані Державтоінспекцією. Допуск до роботи на машині оформляють наказом по будівельній організації. Забороняється працювати на несправній машині. Перед виїздом на роботу машиніст і механік повинні перевірити технічний стан машини і при виявленні несправностей усунути них. Особлива увага повинна бути звернена на справність рульового керування, гальм і сигналізації. До початку роботи виконроб або механік повинний довести до відома машиніста умови виконання роботи - схеми руху, способи взаємодії з іншими машинами і заходу щодо забезпечення безпеки праці. Перед початком руху варто переконатися, що шлях вільний, і подати сигнал.

При переміщенні машин своїм ходом або на транспортному засобі, особливо з виїздом на автомобільні дороги, необхідно строго виконувати вимоги правил дорожнього руху. Особливу обережність варто виявляти при переїздах через залізничні коливи, мости і штучні спорудження з обліком зазначених на них навантажень, що допускаються, і габаритів.

На робочій площадці повинні бути прийняті міри, що запобігають перекидання або сповзання машин. Укоси і косогори, на яких має бути працювати машині, не повинні перевищувати значень, що допускаються технічним паспортом. Наближення до укосів насипу або виїмки щоб уникнути їхнього обвалення ближче відстаней, не допускається як під час роботи, так і при зупинці машини.

У випадку розташування робочої ділянки біля лінії електропередач (ЛЕП) необхідно враховувати вимоги електробезпечності. У цих зонах можна працювати тільки при письмовому дозволі і під спостереженням осіб, відповідальних за безпеку.

При роботі у темну пору доби варто періодично очищати від бруду і пилу відбивачі фар і плафонів.

Під час перерв і по закінченні робіт машина повинна бути встановлена на рівній поверхн і загальмована. Важелі органів керування ставлять у нейтральне положення, а кабіну замикають. Не допускається залишати машину з працюючим двигуном. Під час огляду машини робочий орган (відвал, ківш) повинний бути опущений на ґрунт, двигун виключений або відключений привід.

Щоб запобігти нещасних випадків, забороняється:

допускати до роботи ненавчених робочих і сторонніх осіб;

приступати до роботи або продовжувати неї при виявленні будь-якої несправності;

установлювати машину насвіжому, невтрамбованому ґрунті;

переїжджати через кабелі, трубопроводи без спеціальних захисних укриттів;

перевозити сторонніх людей у кабінах;

запускати двигун, використовуючи рух під ухил;

зупиняти машину на ухилах; у випадку змушеної зупинки на ухилі необхідно виключити двигун, загальмувати машину ручним гальмом або підкласти під колеса (гусениці) упори;

знаходитися під піднятим робочим органом (відвалом, ковшем, заслінкою), утримуваним гідроциліндром або канатом;

користуватися відкритим вогнем для прискорення пуску двигуна й або розігріву оливи в картерах коробок передач і ведучих мостів, а також експлуатувати машину при течі в паливних і масляних системах.

Особливості безпечної роботи бульдозерів. Під час роботи з заглибленим відвалом або зубами розпушувача забороняється робити повороти машини. У випадку скидання ґрунту під укіс або засипання траншей поперечними ходами не можна висувати відвал за край насипу, тому що це може привести до сповзання бульдозера. При задньому ході бульдозера відвал повинний бути піднятий. Під час руху забороняється ставати на раму і відвал.

Вимоги безпеки при технічному обслуговуванні і ремонті машин

До технічного обслуговування і ремонту допускаються машиністи, слюсарі, зварники, електрики й інші робітники, що пройшли навчання і знають пристрій ремонтируемых машин, а також вимоги безпеки виконання ремонтних робіт.

Машину перед початком робіт надійно загальмовують, підклавши під гусениці або колеса упори, робочі органи опускають на підкладки або встановлюють на фіксатори. Знаходитися під робочими органами або складовими частинами машини, піднятими вантажопідйомним засобом, гідравлічним або канатним приводом, забороняється.

Під час мийки машин, що передує обслуговуванню і ремонтові, робітник повинний бути одягнений у непромокальний костюм, гумові рукавички і чоботи. При ручній мийці джерела освітлення і силових двигунів повинні бути герметично ізольовані.

Забороняється робити обслуговування й усувати несправності машини при працюючому двигуні. Виключення складають тільки регулювання системи живлення, електроустаткування двигуна і випробування гальм.

Приступаючи до роботи, необхідно переконатися в справності інструментів, пристосувань, піднімальних механізмів. Не допускається застосовувати ключі які не відповідають розмірам гайок, а також нарощувати ключі іншим ключем або трубою. Не можна вдаряти по ключі загортанні щільно затягнутих болтів і гайок. Користуючись різними знімачами, необхідно перевіряти надійність захоплення деталі лапами.

Якщо неможливо застосовувати знімачі або преси для демонтажних операцій, то використовують вибивачі з мідними наконечниками і молотки з мідними бойками. Проводити ці роботи кувалдами не допускається.

Для кріпильних робіт доцільно використовувати ручні машини. Вмикати їх можна тільки після встановлення в робоче положення. Інструменти не можна направляти убік руки, що підтримує оброблювану деталь.

Для безпечного монтажу і демонтажу складальних одиниць зі стиснутими пружинами необхідно застосовувати спеціальні пристосування, щипці або стяжні болти.

Перед демонтажем гідравлічної, мастильної й іншої систем необхідно злити робочу рідину і паливо в спеціальну ємність, не допускаючи розбрискування їх, особливо в гарячому стані.

При підйомі важких деталей або складових частин необхідно переконатися у відповідності вантажопідйомних засобів і пристосувань. Забороняється користування зрощеними канатами або ланцюгами, з'єднаними за допомогою болтів. Піднімати або опускати вантаж вертикально, плавно без ривків. Необхідно стежити за тим, щоб канати не перекручувалися.

При роботі з електроінструментом, що знаходиться під напругою 220 В и вище, обов'язково користуються діелектричними рукавичками, чоботями, ковриками. Інструмент повинний бути заземлений.

Свердла, головки ключа допускається заміняти в ручній машині тільки після її повної зупинки.

Працювати з акумуляторною батареєю можна тільки в гумових рукавичках. Доливати електроліт необхідно гумовою грушею.

При заправленні машин або перевірці рівня палива забороняється курити і користуватися відкритим вогнем.

На ділянці технічного обслуговування і поточного ремонту машин повинне бути встановлене протипожежне устаткування відповідно до норм пожежної безпеки. Забороняється захаращувати доступ до цього устаткування і використовувати його в інших цілях.

Не допускається підтікання нафтопродуктів. Пролиті вогненебезпечні рідини варто негайно забирати. Забороняється курити біля місць збереження нафтопродуктів.

Перелік використаної літератури

1. Бабушко С.М. Ремонт тракторов и автомобилей. – К.: Высшая школа. 1982. – 344с.

2. Банников С. А., Родичев В. А. Тракторы Т-150 и Т-150К:-2-е изд., перераб.М.:

Высш. шк., 1984. – 175 с.

3. Захарчук Б.З. Телушкин В.Д. Шлойдо Г.А. Яркин А.А. Бульдозеры и рыхлители – М.: Машиностроение, 1987. – 240 с.: ил.

4. Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Высшая школа, 1989. – 350с.

5. Полянський С.К. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с.