Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Контрольная работа: Расчет и монтаж компрессора марки 205 ГП 40/3,5

Контрольная работа: Расчет и монтаж компрессора марки 205 ГП 40/3,5

Содержание

1. Конструкторско-технологическая часть

1.1 Технологическое назначение оборудования

1.2 Описание конструкции оборудования

1.3 Материальное исполнение оборудования

2. Расчётная часть

2.1 Расчёт компрессора

2.1.1 Расчёт цилиндра

3. Монтаж и эксплуатация оборудования

3.1 Требования к монтажу оборудования

3.1.1 Монтаж и эксплуатация компрессора

3.1.2 Монтаж и эксплуатация газосепаратора

1. Конструкторско-технологическая часть

1.1 Технологическое назначение оборудования

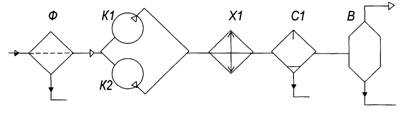

Компрессор марки 205 ГП 40/3,5 предназначен для сжатия газа. Производительность компрессора 40 м3/мин, давление нагнетания 3,5 кгс/см2. Работа компрессора в технологической установке заключается в следующем: (смотри рисунок 1.1) газ через фильтр позиции «Ф» поступает в первый и второй цилиндр компрессора позиции «К1» «К2» на сжатие до давления 0,35 Мпа. После него газ охлаждается в холодильнике позиции «Х1» и следует на отделение от масла и конденсата в сепаратор «С1». Далее газ поступает в газосборник позиции «В».

Риcунок 1.1. -Технологическая схема работы компрессора марки 205 ГП 40/3

Таблица 1 -Оборудование технологической установки

| Обозначение | Наименование | Кол. | Примечание |

| Ф | Фильтр | 1 | |

| К1 | Цилиндр первой | 1 | |

| К2 | Цилиндр второй | 1 | |

| Х1 | Холодильник | 1 | |

| С1 | Газосепаратор | 1 | |

| В | Газосборник | 1 |

1.2 Описание конструкции оборудования

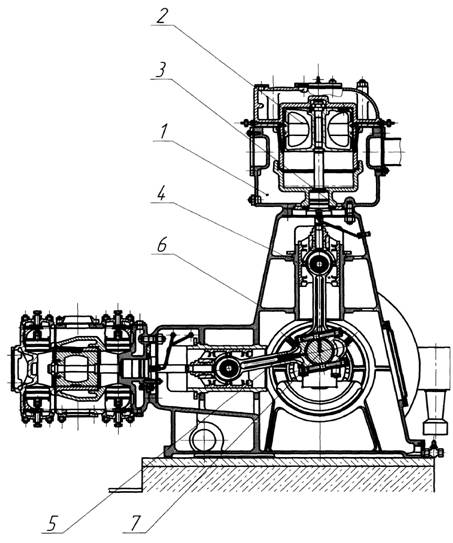

Компрессор поршневой стационарный угловой, одноступенчатый, дожимной, двойного действия.

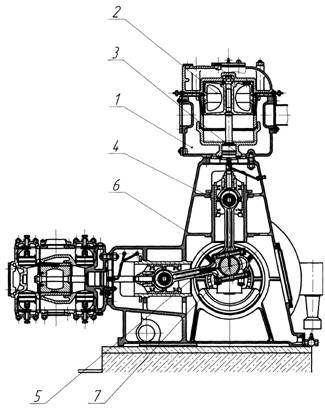

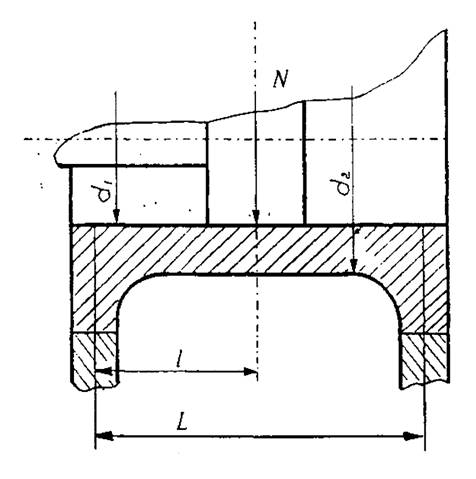

Рисунок 1.2 – Продольный разрез компрессора 205 ГПД-22

Поршневой компрессор 205 ГПД – 22 состоит из следующих узлов и деталей (см. рисунок 1.2). 1 – цилиндр, 2 – поршень, 3 – коробка сальниковая, 4 – крейцкопф, 5 – шатун в сборе, 6 – рама – картер, 7 – вал коленчатый. Рама компрессора изготовлена литая из чугуна СЧ 21. Рама компрессора является базой для сборки основных узлов компрессора. Рама воспринимает усилия от кривошипно-шатунного механизма: усилия от давления газа в цилиндрах, от сил инерции движущихся и вращающихся частей, крутящих моментов и сил трения. Горизонтальная часть рамы компрессора имеет рабочие поверхности параллели, которые являются опорной поверхностью в работе крейцкопфа. Узел движения крейцкопфа в раме, с обеих сторон имеет люки, закрываемые легкосъёмными крышками. В нижней части рама имеет картер для масла, стекающего с коренного мотылевого и крейцкопфного подшипников. Картер закрывается легкосъёмной крышкой. С внешней стороны рама имеет постель для двух коренных подшипников, третий – выносной подшипник коленчатого вала крепится у электродвигателя на его опорной плите. Цилиндр компрессора изготовлен из чугуна СЧ – 21, с одного конца крепится к промежуточному фонарю шпильками, с другого конца опирается на качающуюся опору. Задняя стенка цилиндра является крышкой цилиндра, выполнена съёмной для возможности демонтажа и монтажа поршня со штоком при их заменах. Клапанные плоскости цилиндра расположены горизонтально. Трубопроводы всаса и нагнетания крепятся к нижней стенке цилиндра. Цилиндр снабжён двумя точками для провода смазки и индикаторными штуцерами для измерения давления и температуры, а также штуцерами для отвода газа от сальниковых камер. Коленчатый вал изготовлен из стали45 заодно со щекой кривошипа. Кривошипный палец изготовляется отдельно и устанавливается в щёку кривошипа в горячем состоянии. Смазка к шатунному подшипнику поступает от коренных подшипников по сверлениям, имеющимся в коленчатом вале. В компрессоре применяют тонкостенные полувкладыши, у которых отношение их толщины к диаметру шейки вала 1:30. Корпус вкладышей изготовлена из бронзы Бр05Ц5С5. Заливка из баббита Б – 83 имеет толщину 0,4 – 0,7 мм. Шатун изготовлен из стали 35 с разъёмной и неразъёмной крейцкопфной головками. Головка шатуна имеет разъёмные вкладыши, залитые баббитом. Зазор регулируется с помощью латунных прокладок, размещённых между стыковыми кромками обеих половин головки. Подача смазки производится из кривошипной головки в крейцкопфную по каналу, просверленному непосредственно в стержне шатуна. Крейцкопф состоит из стального корпуса, опорных сегментов (башмаков) из стали 35, скользящие поверхности которых залиты баббитом и пришабрены по направляющим рамы. Опорные сегменты выполнены съемными, что позволяет монтировать прокладки для коррекции зазора. Крейцкопф с шатуном соединяется с помощью пальца. Шток изготовлен цельнокованым из качественной углеродистой стали, с поверхностной закалкой и последующей шлифовкой. На цилиндрической поверхности поршня имеются уплотнительные поршневые кольца, изготовленные из перлитового чугуна. На одном конце шток имеет резьбу, шлицевой канал на торцевой поверхности, установочную гайку с предохранительным болтом и контргайку для соединения его с крейцкопфом компрессора. Сальники компрессора, самоуплотняющиеся баббитом. В каждой сальниковой коробке расположены четыре камеры с тремя радиально-резанными уплотняющими элементами сечения в каждой камере.

Самоуплотнение происходит за счёт цилиндрических пружин и давление газа, проникающего в камеры из цилиндра. К каждому сальнику подводится масло в трёх точках от лубрикатора через обратные клапаны. Для дополнительного уплотнения сальниковой камеры от утечек газа и улучшения смазки в процессе работы к сальниковой камере подводится затворная жидкость – масло компрессорное, которое циркулирует по схеме циркуляционной системы смазки.

Таблица 2 – Таблица штуцеров

| Обозначение | Назначение | Кол. | Проход условный Ду, мм | Давление условное Ру,мм |

| А | Люк – лаз | 1 | 450 | 1,6 |

| Б | Вход газа | 1 | 150 | 2,5 |

| В | Выход газа | 1 | 80 | 2,5 |

| Г | Выход жидкости | 1 | 80 | 1,6 |

| Е | Для предохранителя клапана | 1 | 50 | 2,5 |

| Ж | Вход воды | 1 | 25 | 1,6 |

| И | Выход воды | 1 | 25 | 1,6 |

| К | Под манометр | 1 | 15 | - |

| Л | Дренаж | 1 | 50 | 1,6 |

1.3 Материальное исполнение оборудования

Детали компрессора изготовлены из следующих материалов. (см. таблицу 3)

Таблица 3 – Материальное исполнение компрессора 205 ГП – 40/3,5

| № п/п | Наименование | материал | ГОСТ |

| 1 | 2 | 3 | 4 |

| 1 | Картер | СЧ 21 | 1412 |

| 2 | Цилиндр | СЧ 21 | 1412 |

| 3 | Шпильки фланцевых соединений | Сталь 35 | 1050 |

| 4 | Гайки фланцевых соединений | Сталь 40 | 1050 |

| 5 | Шток | Сталь 45 | 1050 |

| 6 | Коленчатый вал | Сталь 45 | 977 |

| 7 | Шатун | Сталь 35 | 977 |

| 8 | Шатунный болт | 20ХН3А | 4545 |

| 9 | Гайка шатунного болта | Сталь 35 | 1051 |

| 10 | Поршень | СЧ 21 | 1412 |

| 11 | Втулка | Сталь 35 | 1050 |

| 12 | Палец крейцкопфа | Сталь 12ХН3А | 4543 |

| 13 | Башмак крейцкопфа | Сталь 35 | 2685 |

| 14 | Втулка шатуна | БрОФ – 10-1 | 669 |

| 15 | Сальник: оправа | Сталь 35 | 1050 |

| 16 | Сальник: набивка | Ф-4К20 | 10007 |

| 17 | Направляющие | СЧ 21 | 1412 |

| 18 | Крышка цилиндра | СЧ 21 | 1412 |

Детали сепаратора изготовление из следующих материалов (см. таблицу 4).

Таблица 4 – Материальное исполнение сепаратора

| № п/п | Наименование | материал | ГОСТ |

| 1 | Обечайка, днище | Сталь 09Г2С | 5520 |

| 2 | Патрубки штуцеров | Сталь 09Г2С | 4543 |

| 3 | Фланцы штуцеров | Сталь 09Г2С | 4543 |

| 4 | Шпильки фланцевых соединений | Сталь 09Г2С | 19281 |

| 5 | Гайки фланцевых соединений | Сталь 09Г2С | 19281 |

| 6 | Прокладки фланцевых соединений | Паронит | 26 – 373 |

| 7 | Опоры | Сталь Вст3сп | 14637 |

2. Монтаж и эксплуатация оборудования

2.1 Требования к монтажу оборудования

2.1.1 Монтаж и эксплуатация компрессора

2.1.1.1 Подготовка фундамента

До установки компрессора на фундамент поверхность бетона должна быть насечена зубилом для улучшения схватывания подливаемого цементного раствора с массивом фундамента. Колодцы для фундаментных болтов необходимо очистить от мусора, а стенки колодцев — от грязи и пыли. Масляные пятна на фундаменте недопустимы, так как масло разрушает бетон и препятствует сцеплению цемента с бетоном. До установки компрессора необходимо завести фундаментные болты в колодцы фундамента, на деревянных брусьях поместить компрессор на фундамент так, чтобы было удобно направить фундаментные болты в отверстия рамы, и лишь после этого вынуть брусья из-под машины

2.1.1.2 Установка компрессора

С помощью установочных винтов компрессор монтируют строго в горизонтальной плоскости, выверив по уровню в двух взаимно перпендикулярных направлениях. Выверку производят при помощи точного металлического уровня, показания которого проверяют установкой его на одно и то же место с поворотом на 180°. В обоих случаях исправный уровень должен дать одни и те же показания. При монтаже компрессора (одноступенчатые машины) уровень располагается на месте клапанной крышки вертикального цилиндра. Место под установку уровня необходимо тщательно очистить. Допуск на отклонение от горизонтальной плоскости в двух взаимно перпендикулярных направлениях равен 0,02 мм на длине 1 м. Зазор между рамой и фундаментом, определяющий толщину цементной заливки, должен быть не менее 30—40 мм, так как при меньшей толщине даже после непродолжительной работы могут появиться трещины и скалывания. Фундаментные болты затягивают после полного затвердения цемента. При заливке колодцев с установленными фундаментными болтами жидким раствором цемента с содержанием 2—3 частей песка затяжка производится через четверо суток.

2.1.1.3 Изготовление и установка опалубки для заливки рамы

При установке опалубки нельзя нарушать выверку компрессора. Опалубку нужно делать так, чтобы устранить всякую возможность утечки жидкого цементного раствора при заливке рамы. Для этого доски опалубки необходимо плотно пригнать к массиву фундамента и друг к другу. Заливка рамы жидким цементным раствором. Жидким раствором цемента, содержащим 2—3 части песка, сначала заливают колодцы под фундаментные болты, а затем раму. Густой раствор цемента для этой цели неприемлем, так как он не обеспечивает надежного сцепления с массивом фундамента, вследствие чего во время работы компрессора подливка может отстать от массива фундамента, дробиться и выкрашиваться. В цемент для заливки колодцев под фундаментные болты можно добавлять мелкий гравий (размером примерно 40X40 мм), который нужно смочить и хорошо перемешать в растворе. Для хорошей связи раствора поверхность фундамента и нижняя опорная поверхность рамы компрессора должны быть чистыми и не замасленными. В целях равномерного распределения раствора под рамой компрессора необходимо следить за тем, чтобы все пространство под рамой было заполнено раствором, для чего во время подливки нужно проталкивать цементный раствор во всех направлениях. Проталкивать и перемешивать раствор следует железными прутьями (из проволоки диаметром 5—6 мм) с крючками на концах. Заливке цементным раствором должно быть уделено, самое серьезное внимание, так как от ее качества зависит исправная и бесперебойная работа машины. Плохо выполненная заливка может стать причиной крупных неполадок и даже аварий. После окончания заливки необходимо вновь проверить правильность установки рамы с помощью, уровня. Если будет обнаружено, что компрессор установлен с отклонениями от требований инструкции, необходимо снять его с фундамента, удалить подлитый цементный раствор и подготовить фундамент для повторной установки компрессора. Чтобы обеспечить хорошее схватывание раствора с цементом фундамента и ускорить отвердение цемента, необходимо все работы на залитой раме прекратить на 5—в дней (в зависимости от качества цемента), и цемент 2—3 раза в день обильно поливать водой. Не разрешается окончательно затягивать фундаментные болты до полного отвердения цемента. Для предохранения фундамента от разъедания маслом, неизбежно попадающим на него во время эксплуатации, необходимо сразу же после снятия опалубки, т. е. через 5—8 дней, оштукатурить и окрасить фундамент масляной краской. При этом нужно предусмотреть наклон поверхности фундамента для стока масла. Все острые углы и грани фундамента необходимо закруглить во избежание скалывания.

2.1.1.4 Установка холодильников и их соединение в компрессоре

Холодильники, устанавливаемые на фундаменты, должны быть соединены с цилиндрами компрессора и предварительно гидравлически испытанными газопроводами. Только после окончания сборки газопроводов можно приступить к подливке холодильников цементом. Иначе вследствие неточной пригонки во время работы машины могут возникнуть сильные вибрации холодильника и газопроводов. Для предотвращения вибрации все трубопроводы должны быть подогнаны так, чтобы они свободно устанавливались на свои места, без каких-либо перекосов. При этом не следует отказываться от повторной сварки и даже от замены фланцев. После пригонки и сборки газопроводов холодильники следует подлить цементом. Предварительно холодильник необходимо укрепить клином, чтобы он не висел на трубах, и сделать в нём выводы для продувки и спуска конденсата. Перед присоединением к компрессору всасывающего и нагнетательного трубопроводов нужно убедиться в отсутствии в газопроводах окалины, песка, различных металлических и шлаковых частиц от сварки и т.п. В случае загрязнения газопроводы следует продуть сильной струёй воздуха или очистить, протаскивая через них крепко связанную ветошь

2.1.1.5Установка сливной воронки и подводка к ней трубопроводов

Водосливные трубы легко разбираются и имеют уклон в сторону слива не менее 1:100. Трубы в траншеях следует закреплять на кронштейнах; расстояние между трубами должно обеспечивать легкую разборку любого участка трубопровода, что особенно важно при прочистке труб от засорений. Плотность соединений трубопровода проверяется до испытания компрессора.

2.1.1.6 Промывка лубрикатора

Снять с лубрикатора верхнюю крышку, промыть его резервуар изнутри керосином и протереть. Промыть снаружи весь механизм насоса, залить лубрикатор чистым фильтрованным маслом. Прокачивание трубок маслопровода в системе смазки высокого давления маслом из лубрикатора. Отсоединить трубки от обратных клапанов и прокачать их маслом из лубрикатора. Прокачивание маслом, наряду с проверкой герметичности трубой маслопровода обеспечивает их очистку. Кроме того, трубки, заполненные маслом, немедленно после пуска машины начинают питать маслом все смазываемые точки. После сборки маслопроводов необходимо залить масло в раму компрессора, до верхней риски маслоуказателя. Заливать следует только хорошо профильтрованное масло, так как загрязненное масло может служить причиной возникновения различных неполадок. Проверка клапанов. Произвести внешний осмотр каждого клапана в соответствии с инструкцией завода-изготовителя. Монтаж прочего оборудования. Проверить, установлены ли ограждения и закрыты ли колодцы и траншеи соответствующими перекрытиями. Установить на компрессор вспомогательное оборудование (манометры, вентили, краны, предохранительные клапаны, реле давления и пр.) и сделать необходимые подводки. На всасывающем трубопроводе обязательно установить чистые воздушные фильтры.

2.1.2 Монтаж и эксплуатация газосепаратора

При приёмке аппарата в монтаж он должен быть подвергнут наружному осмотру без разработки аппарата, при этом проверяются:

- комплектность аппарата по ведомости комплектности поставки или заводским спецификациям;

- соответствие аппарата рабочим чертежам, требованиям ПБ 10-115-96 и ОСТ 26 291-94;

-отсутствие повреждений или поломок, трещин и других видимых дефектов;

- наличие ответных фланцев, рабочих прокладок и крепежных деталей;

- наличие заглушек у штуцеров, пробок и бобышек, предохраняющих аппарат от загрязнений, а уплотнительные поверхности фланцев от повреждений:

- качество лакокрасочных покрытий, наличие маркировки и консервации (для аппаратов из углеродистых и низколегированных марганцовистых и марганцевокремнистых сталей);

- наличие на вертикальном аппарате по две контрольных метки (риски) вверху и внизу обечайки под углом 90° на аппарате, не подлежащем теплоизоляции, а на аппарате, подлежащем теплоизоляции;

- специальных приспособлений по ОСТ 36-18 для выверки вертикальности его на фундаменте;

-наличие на вертикальном аппарате на нижней части корпуса монтажных меток (рисок), фиксирующих в плане главные оси аппарата, для выверки проектного положения его на фундаменте;

-наличие на вертикальном или горизонтальном аппарате отметок (знаков) указывающих положение центра масс;

- наличие на вертикальном аппарате отличительной окраски строповых устройств, а на горизонтальном аппарате отличительной окраски мест расположения строп;

-наличие накладок под площадки обслуживания и деталей для крепления теплоизоляции для аппаратов подлежащих теплоизоляции;

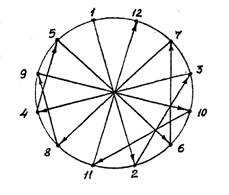

При поставке горизонтального аппарата со снятыми опорами или опорными лапами, вертикального аппарата со снятыми стойками и срезанными сегментами цилиндрической опора приварка их должна производиться на месте монтажа предприятием-изготовителем или привлеченной владельцем аппарата монтажной организацией, имеющей лицензию органов Ростехнадзора России на выполнение этих работ. Аппарат, поставляемый с временной противокоррозионной защитой внутренней поверхности, перед монтажом должен быть расконсервирован способом, указанным в паспорте аппарата. Отбраковка аппарата производится в соответствии с "Инструкцией по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств", ИТН-93. Монтаж аппарата должен производиться в соответствии с проектом производства монтажных работ, разработанным специализированной монтажной организацией. При производстве работ по монтажу аппарата и трубопроводов должны выполняться требования СНиП - 3.05.05 "Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы". При установке вертикального аппарата в проектное положение отклонение от вертикальности должно быть не более 0,1% от высоты аппарата, но не более 10 мм. Установка аппарата на фундамент должна осуществляться при минимальном выпуске регулировочных винтов. До окончания затяжки гаек фундаментных болтов не разрешается проводить работы, которые могут вызвать смещение аппарата. Обвязка аппарата технологическими трубопроводами должна исключать передачу нагрузок на штуцеры аппарата. Перед сборкой фланцевых соединений аппарата необходимо провести проверку сертификата на крепежные детали и прокладки для установления соответствия материала требованиям чертежей и маркировке завода-изготовителя, а также соответствия шпилек, гаек и прокладок условиям эксплуатации. Перед установкой шпильки и гайки должны быть тщательно проверены на качество изготовления, при этом резьба должна быть чистой, без задиков, заусенцев, царапин и срывов, а поверхности не нарезанной части шпилек -гладкой. Гайка, навернутая на резьбу шпильки, не должна иметь слабины (шатаний, качаний) и должна навертываться на всю резьбу вручную с небольшим усилием. Торцы гаек должны плотно прилегать к опорной поверхности фланцев по всей поверхности. Перед сборкой фланцевых соединений произвести тщательный осмотр уплотнительной поверхности фланцев. Риски, забоины и другие дефекты не допускаются. Проверить размеры и состояние прокладки, а также соответствие её с размерами уплотнительных поверхностей стыкуемых фланцев. Паронитовые прокладки перед установкой натереть с обеих сторон сухим графитом. Во избежание прилипания спирально-навитых прокладок при разборке фланцевого соединения на уплотнительные поверхности фланцев нанести порошок графита. Перед затяжкой шпилек убедиться в правильности установки прокладки, в наличии полного комплекта шпилек в отверстиях фланцев и в том, что выступ фланца вошел во впадину ответного фланца. Перекос фланцев, а также неполный комплект шпилек не допускаются. Завертывание гаек при сборке фланцевых соединений производить стандартными ключами с контролем усилия затяжки. Пользование удлинителями ключей не допускается. Затяжка шпилек производится равномерно в 3-4 приема и в последовательности, схематически представленной на эскизе

Рисунок 1 – Последовательность затяжки шпилек

Через 2 часа после затяжки шпилек их дополнительная подтяжка с обеспечением одинакового условия на каждой шпильке. Подтяжка шпилек во время работы под нагрузкой во время проведения гидравлических испытаний не допускается. Спирально-навитые прокладки рекомендуется сжимать до толщины на 25-30% меньше первоначальной. Прокладки толщиной 3,2 мм должны быть сжаты до 2,2-2,5 мм, толщиной 4,5 мм – до 3-3,4 мм. Затяжка шпилек производить в 3-4 раза приёма с проверкой зазора между фланцами щупом. Отвертывание гаек при разборке фланцевых соединений производится также равномерно в 3-4 приема и в последовательности схематически представленной на эскизе. При этом производится осмотр фланцев, прокладки и крепежа с целью выявления дефектов. Каждая разборка фланцевого соединения, выявленные дефекты и способы их устранении должны быть зарегистрированы в паспорте аппарата. При монтаже аппарата должны выполняться требования безопасности и требования по снабжению аппарата предохранительным клапаном, приборами КИП и А, указателями уровня, уровнемерами и средствами автоматического контроля и регулирования уровня жидкой фазы согласно настоящей инструкции и технологической документации. По окончании монтажа должно быть составлено удостоверение о качестве монтажа, подписанное руководителями монтажной организации и организации владельца аппарата, и скреплено печатями этих организаций. Содержание удостоверения о качестве монтажа должно соответствовать "Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением. Перед монтажом аппарат должен быть проверен на герметичность в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", ГОСТ 26291 - 94. Выверка положения аппарата в пространстве (горизонтальность, вертикальность, уклон) должна производиться с помощью регулировочных устройств или подкладных листов. Установка аппаратов на фундамент должна осуществляться при минимальном выпуске регулировочных винтов. Обвязка аппарата технологическими трубопроводами должен исключать передачу нагрузок на штуцера аппарата. Аппараты подлежат теплоизоляции из условий: теплопотерь требований техники безопасности, предотвращения конденсации влаги. Толщина и тип теплоизоляции должны приниматься согласно требованиям технической документации проектной организации, осуществляющей привязку аппарата. Теплоизоляция должна выполняться специализированной организацией в соответствии с утвержденным проектом работ после завершения гидравлических и других испытаний аппарата.

3. Расчётная часть

3.1 Расчёт компрессора

3.1.1 Расчёт цилиндра

3.1.1.1 Задача расчёта

Задачей расчёта является проверка прочности стенки втулки цилиндра от действия внутреннего избыточного давления и веса поршня и штока.

Расчёт произведён в соответствии с [1].

3.1.1.2 Данные для расчёта

Внутренний диаметр втулки 400 мм

Наружный диаметр втулки 425 мм

Материал втулки СЧ 24

Давление внутреннее 0,02 МПа

Масса штока 14,45 кг

Длина втулки 300 мм

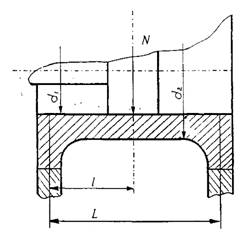

Рисунок 1 – Расчётная схема цилиндра компрессора

3.1.1.3 Проверка прочности втулки цилиндра от действия внутреннего избыточного давления

При расчёте «мокрых» втулок на давление газа, давление в охлаждающей рубашке не учитывается и втулка рассчитывается как труба, нагруженная внутренним p1.

p1 = pн (1)

Где давление pн нагнетания pн =1,5МПа;

Нормальное радиальное напряжение во втулке рассчитывается по формуле:

уr=- p1 (2)

уr = -0,2 МПа

Нормальное касательное напряжение во втулке рассчитывается по формуле

уt = p1*( б+1)/( б-1), Мпа;(3)

Где α –коэффициент линейного расширения, 1/град;

б=(r2/r1)2>1; (4)

Где r1 - внутренний радиус втулки;

r2 - наружный радиус втулки;

б=(212,5/200)2=1,12;

уt = 0,2*((1,12+1)/(1,12-1))= 3,53 Мпа

Эквивалентные напряжения определяются без учёта температурных напряжений, также с учетом их.

Эквивалентные напряжения в опасных точках вычисляем по теории предельных напряжений состояния О.Мара по формуле:

σэкв = σ1 - υ * σtсум, Мпа (5)

Где σ1 - наибольшее по алгебраической величине напряжений, σt и σr

σ1 – наименьшее по алгебраической величине из напряжений, σt и σr;

С учётом температурных напряжений вместо σt берём σtсум,

Где - σtсум = σt + σt0;

Где - σt0 = -7,65*∆t*А$

σt0 – для втулки из чугуна;

∆t – разность температур на внутренней и наружной поверхности втулки;

А – величина находимая по графику в зависимости от значения k;

k – отношение внутреннего радиуса к наружному;

k = r1/r2 = 200/212,5=0,94;

σt0 = -7,65*68*1,02=-53МПа;

σtсум= 3,53+(-53)=-49,47 МПа;

Где V– коэффициент характеризующий различие сопротивления материала при растяжении и сжатии. Для серых и модифицированных чугунов V=VВ≈0,3;

σэкв = -0,2-0,3*(-49,47) = 14,6 МПа;

Величина расчётная эквивалентных напряжений (с учётом температурных напряжений и без них) не должна превышать допускаемые, т.е. σэкв ≤ [σ] экв

Для «мокрых» втулок [σ] экв = 30-50 МПа

σэкв = [σ] экв

14,6 МПа < 20-30МПа

Условие прочности выполняется

3.1.1.4 Проверка прочности втулки цилиндра от действия веса поршня и штока

Удлинённые втулки цилиндров проверяют на изгиб от нормальной силы N приложенной в середине втулки и рассчитывается по формуле:

N = Gпорш + 0.5*Gшток, кг; (6)

Где Gпорш – вес поршня;

Gшток - вес штока.

N=59,5 + 0,5*12,7 = 65,85 кг;

σu = M/W = 10*((N * l * (L - 1)*d1)/(L*d14 * d24))=5*(( N * l * d1)/( d14 * d24))≤ [σ]u, МПа (7)

где d1 – внутренний диаметр втулки;

d2 – наружный диаметр втулки;

L – длина втулки

σu = 5* ((65,85*450*220)/(244-224)) = 16,3 МПа;

Для чугунных втулок [σ]u = 20 ÷ 30 МПа;

σu < [σ]u

16.3 МПа < 30 МПа

Условие выполняется

Расчётная схема цилиндра компрессора

Продольный разрез компрессора 205 ГПД-22

1 – цилиндр,

2 – поршень,

3 – коробка сальниковая,

4 – крейцкопф,

5 – шатун в сборе,

6 – рама – картер,

7 – вал коленчатый.