Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Электроснабжение завода продольно-строгальных станков

Дипломная работа: Электроснабжение завода продольно-строгальных станков

Федеральное агентство по образованию

(Рособразование)

Архангельский государственный технический университет

Промышленной энергетики, курс 5, группа 5

Электроснабжение промышленных предприятий

Кузнецов Валентин Никалаевич

ДИПЛОМНЫЙ ПРОЕКТ

Электроснабжение завода продольно-строгальных станков

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

1614.08.ДП.029.00ПЗ

Руководитель проекта

Соловьев И.И.

Консультанты

Волков В.М

Мокеев А.В.

Маркин Н.И.

Соловьев И.И.

Нормоконтроль

И.И. Соловьев

Рецензент

Зав. кафедрой

В.М. Волков

Декан факультета

В.П. Емельянов

Постановление Государственной аттестационной комиссии от

1. Признать, что студент

(и.,о., фамилия)

выполнил и защитил дипломный проект с оценкой

2.Присвоить квалификацию

(и.,о., фамилия)

Председатель ГАК

Секретарь ГАК

Архангельск

2008

Федеральное агентство по образованию Российской Федерации

Архангельский государственный технический университет

Кафедра электроснабжения предприятий

Задание

на дипломное проектирование

по дисциплине “ Электроснабжение промышленных предприятий ”

студенту 5 курса 5 группы

Кузнецову Валентину Николаевичу

Тему “ Электроснабжение завода продольно-строгальных станков ”

Исходные данные для проектирования:

Электроснабжение завода продольно-строгальных станков.

Питание осуществляется от подстанции неограниченной мощностью, на которой установлены два трехобмоточных трансформатора мощностью по 100 МВА, напряжением 230/115/37 кВ. Трансформаторы работают раздельно. Мощность короткого замыкания на стороне 230 кВ 1800 МВА.

Расстояние от подстанции до завода 16 км.

Стоимость

электроэнергии 1.8 коп за 1 ![]()

Режим работы предприятия: в две смены.

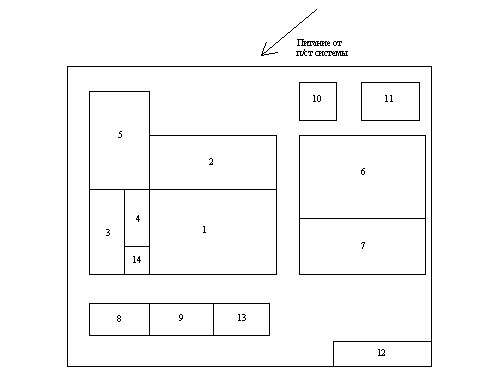

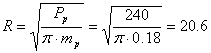

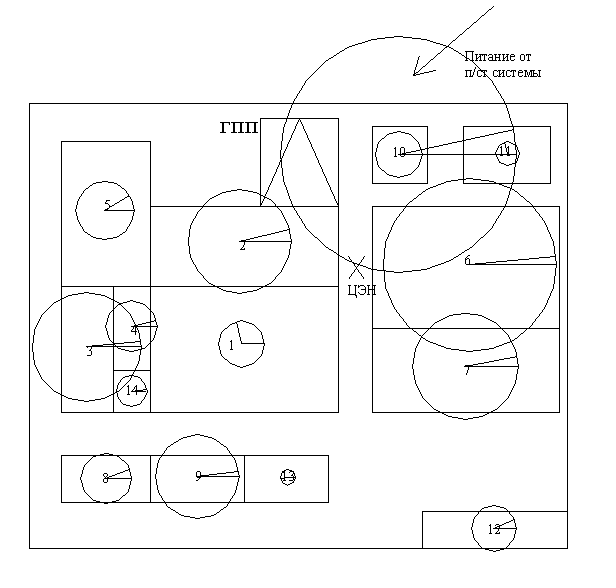

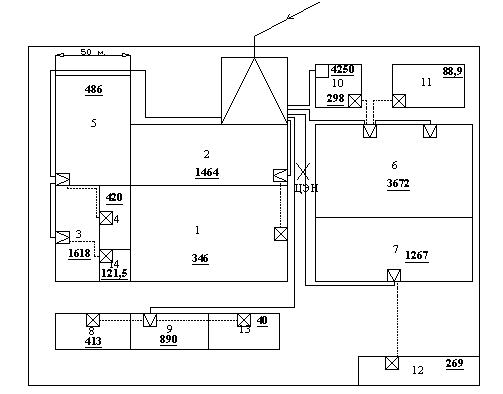

Рис. 1. -Генплан завода продольно-строгальных станков.

Таблица 1.Сведения об электрических нагрузках завода продольно-строгальных станков.

| Наименование |

Количество электро- приемников |

Установленная мощность электроприемников, кВт | |

| одного | суммарная | ||

| 1. Механический цех мелких станков | 300 | 1-40 | 4500 |

| 2. Механический цех крупных станков | 100 | 1-80 | 2500 |

| 3. Механический цех уникальных станков | 40 | 1-250 | 2800 |

| 4. Цех обработки цветных металлов | см. приложение | ||

| 5. Цех цветного литья | 50 | 1-80 | 1500 |

| 6. Сборочный цех | 50 | 1-50 | 8000 |

| 7. Чугунолитейный цех. | 150 | 1-120 | 4000 |

| 8. Заготовительно-сварочный цех | 50 | 1-80 | 800 |

| 9. Термический цех | 30 | 1-80 | 970 |

|

10. Компрессорная а) 0,4 кВ б) синхронный двигатель 10 кВ |

15 4 |

10-80 1250 |

300 5000 |

| 11. Модельный цех | 30 | 1-30 | 180 |

| 12. Заводоуправление, столовая | 40 | 1-40 | 350 |

| 13. Главный магазин | 10 | 1-10 | 50 |

| 14. Электроцех | 30 | 1-40 | 200 |

Таблица 2. Сведения об электрических нагрузках цеха обработки цветных металлов.

| Номер по плану | Приёмник |

РН, кВт |

Количество N, шт |

| 1 | Прокатный стан | 100 | 1 |

| 2,7 | Кран мостовой 5 т, ПВ=40% | 11+7,5+2,2 | 2 |

| 3 | Ножницы-тяпки | 7,5 | 1 |

| 4,20 | Ножницы дисковые концевые | 17 | 2 |

| 5 | Ножницы дисковые | 4 | 1 |

| 6,21 | Прокладочный станок | 3 | 2 |

| 8 | Сушильная печь | 25 | 1 |

| 9 | Листоправочная машина | 1,5 | 1 |

| 10,13 | 4-валковый прокатный стан | 175 | 2 |

| 11 | Кран мостовой 10 т. | 16+11+2,2 | 1 |

| 12 | Гидравлический пресс 100 т. | 10 | 1 |

| 14 | Ножницы гильотинные | 10 | 1 |

| 15,19 | Вальцешлифовальный станок | 7,5 | 2 |

| 16 | Пресс | 22 | 1 |

| 17,18 | Брикетировочный пресс 630 т. | 30 | 2 |

| 22,24 | Токарный полуавтомат | 30+2,2+1,1 | 2 |

| 25,26 | Вертикально-сверлильный станок | 5,5+0,15 | 2 |

| 27-30 | Токарно-винтовой станок | 13+1,1+0,15 | 4 |

Сроки проектирования с 15.03.2008 по 13.06.2008.

Руководитель проекта ________ Соловьев И.И. «_____»___________2008

Реферат

Курсовой проект состоит из 53 страниц. В пояснительной записке присутствует 10 рисунков, 33 таблицы. При написании курсового проекта использовалось 7 литературных источников. Курсовой проект так же включает в себя графическую часть.

Цель работы – практическое применение и закрепление знаний, полученных по курсу «Электроснабжение промышленных предприятий»; подготовка к выполнению дипломного проекта на завершающем этапе обучения в университете. В ходе курсового проектирования были рассмотрены особенности процесса завода электротехнических конструкций; определены электрические нагрузки по цехам и предприятию в целом; произведен выбор внешней и внутренней схем электроснабжения завода, а также основного и вспомогательного оборудования.

Ключевые слова, встречающиеся в курсовом проекте:

Главная понизительная подстанция предприятия (ГПП) – подстанция предприятия, предназначенная для понижения напряжения получаемого из системы до напряжения внутризаводской сети предприятия.

Цеховая подстанция (ЦП) – подстанция, устанавливаемая обычно в или рядом с цехом , предназначенная для питания этого цеха, путем понижения напряжения внутризаводской сети до напряжения потребителей цеха.

Распределительное устройство (РУ) - электроустановка, предназначенная для приема и распределения электроэнергии, содержит электрические аппараты, шины и вспомогательные устройства.

Внутризаводская сеть – система электроснабжения предприятия, передающая электроэнергию от ГПП к ЦП или РУ цехов питающимся на напряжении внутризаводской сети

Компенсация реактивной мощности – комплекс мероприятий направленных на уменьшение потребления реактивной мощности из системы.

Оглавление

Введение

1. Определение центра электрических нагрузок

2. Расчет нагрузок комбината

3.Построение картограммы нагрузок комбината

4. Выбор номинального напряжения линии электропередач, сечения и марки проводов

5. Выбор мощности трансформаторов ГПП и места их установки

6. Выбор схемы внутреннего электроснабжения

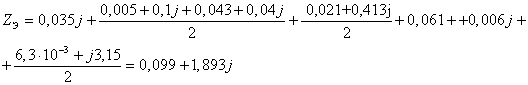

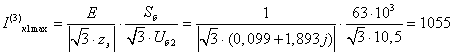

7. Расчет токов короткого замыкания в системе электроснабжения комбината

8. Выбор электрических аппаратов

9. Выбор защит и их согласование, схем автоматики, сигнализации и учета

10. Выбор компенсирующих устройств

Список использованных источников

Введение

От надежного и бесперебойного электроснабжения зависит работа промышленного предприятия. Для эффективного функционирования предприятия схема электроснабжения должна обеспечивать необходимую надежность и безопасность эксплуатации.

В данном курсовом проекте разрабатывается схема электроснабжения комбината цветной металлургии.

Потребителями электроэнергии комбината являются заводоуправление и производственные цеха, среди которых есть приемники I, II и III категорий по степени надежности электроснабжения. Требуемый уровень надежности и безопасности при разработке схемы электроснабжения и выборе оборудования можно обеспечить лишь строгим соблюдением норм, изложенных в ПУЭ, СНиПах и ГОСТах, а также применением средств релейной защиты и автоматики.

Немаловажную роль играет стоимость системы электроснабжения предприятия, поэтому при проектировании необходимо разработать несколько вариантов схем электроснабжения и на основании технико-экономического расчета выбрать наилучший.

Цены на электрооборудование в данном курсовом проекте были приняты по состоянию на 1989 г., так как в настоящее время поиск такой информации затруднителен. Тем не менее, применительно к нашим дням можно считать, что цены 1989 г. выросли примерно в 40 раз и, руководствуясь этим, можно приближенно оценить стоимость принятых в проекте решений.

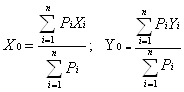

1. Определение центра электрических нагрузок цеха обработки цветных металлов

Для определения места установки цеховой подстанции или распределительного шкафа определим центр электрических нагрузок цеха обработки цветных металлов, который определяется следующим образом:

где

![]() – средняя

нагрузка i-го приемника.

– средняя

нагрузка i-го приемника.

![]() - координаты

i-го приемника.

- координаты

i-го приемника.

Сведем результаты вычисление ЦЭН в таблицу 2.

Таблица 4. Расчет ЦЭН цеха обработки цветных металлов.

| Наименование | P, кВт | x, м | y, м | x∙Pсм, м∙кВт | y∙Pсм, м∙кВт |

Ки |

Pсм, кВт |

|

|||

| 1 | Прокатный стан | 100 | 3.2 | 14.5 | 76.80 | 346.96 | 0.24 | 24.00 |

|

||

| 2 | Кран мостовой 5т. | 13.1 | 3.2 | 22.1 | 6.29 | 43.36 | 0.15 | 1.97 |

|

||

| 3 | Ножницы-тяпки | 7.5 | 1.6 | 25.9 | 2.40 | 38.80 | 0.20 | 1.50 |

|

||

| 4 | Ножницы дисковые, концевые | 17 | 1.6 | 28.9 | 5.17 | 93.39 | 0.19 | 3.23 |

|

||

| 5 | Ножницы дисковые | 4 | 5.28 | 26.6 | 4.22 | 21.30 | 0.20 | 0.80 |

|

||

| 6 | Прокладочный станок | 3 | 5.28 | 28.9 | 2.38 | 13.01 | 0.15 | 0.45 |

|

||

| 7 | Кран мостовой 5т. | 13.1 | 3.2 | 30.7 | 6.29 | 60.40 | 0.15 | 1.97 |

|

||

| 8 | Сушильная печь | 25 | 2.08 | 32.4 | 36.40 | 567.23 | 0.70 | 17.50 |

|

||

| 9 | Листопоправочная машина | 1.5 | 5.76 | 32.9 | 1.30 | 7.40 | 0.15 | 0.23 |

|

||

| 10 | Четырехвалковый прокатный стан | 175 | 12 | 5.3 | 504.00 | 223.70 | 0.24 | 42.00 |

|

||

| 11 | Кран мостовой 10т. | 29.2 | 12.8 | 10.7 | 56.06 | 46.66 | 0.15 | 4.38 |

|

||

| 12 | Гидравлический пресс 100т. | 10 | 8 | 22.1 | 16.00 | 44.13 | 0.20 | 2.00 |

|

||

| 13 | Четырехвалковый прокатный стан | 175 | 12 | 22.8 | 504.00 | 958.70 | 0.24 | 42.00 |

|

||

| 14 | Ножницы гильотинные | 10 | 8 | 26.6 | 16.00 | 53.26 | 0.20 | 2.00 |

|

||

| 15 | Вальцешлифовальный станок | 7.5 | 12.8 | 26.6 | 14.40 | 29.96 | 0.15 | 1.13 |

|

||

| 16 | Пресс | 22 | 8.8 | 32.7 | 38.72 | 143.96 | 0.20 | 4.40 |

|

||

| 17 | Брекетировочный пресс 630т. | 30 | 17.6 | 7.6 | 105.60 | 45.65 | 0.20 | 6.00 |

|

||

| 18 | Брекетировочный пресс 630т. | 30 | 18.4 | 18.3 | 110.40 | 109.57 | 0.20 | 6.00 |

|

||

| 19 | Вальцешлифовальный станок | 7.5 | 16.8 | 26.6 | 18.90 | 29.96 | 0.15 | 1.13 |

|

||

| 20 | Ножницы дисковые, концевые | 17 | 14.08 | 33.8 | 47.87 | 114.86 | 0.20 | 3.40 |

|

||

| № | Наименование | P, кВт | x, м | y, м | x∙Pсм, м∙кВт | y∙Pсм, м∙кВт |

Ки |

Pсм, кВт | |||

| 21 | Прокладочный станок | 3 | 16.48 | 33.8 | 7.42 | 15.20 | 0.15 | 0.45 | |||

| 22 | Токарный полуавтомат | 33.3 | 8 | 16.0 | 53.28 | 106.42 | 0.20 | 6.66 | |||

| 23 | Токарный полуавтомат | 33.3 | 12 | 16.0 | 79.92 | 106.42 | 0.20 | 6.66 | |||

| 24 | Токарный полуавтомат | 33.3 | 15.2 | 16.0 | 101.23 | 106.42 | 0.20 | 6.66 | |||

| 25 | Вертикально-сверлильный станок | 5.65 | 16 | 2.3 | 13.56 | 1.93 | 0.15 | 0.85 | |||

| 26 | Вертикально-сверлильный станок | 5.65 | 17.6 | 2.3 | 14.92 | 1.93 | 0.15 | 0.85 | |||

| 27 | Токарно-винторезный станок | 14.25 | 21.6 | 3.0 | 61.56 | 8.67 | 0.20 | 2.85 | |||

| 28 | Токарно-винторезный станок | 14.25 | 21.6 | 6.1 | 61.56 | 17.35 | 0.20 | 2.85 | |||

| 29 | Токарно-винторезный станок | 14.25 | 21.6 | 8.5 | 61.56 | 24.29 | 0.20 | 2.85 | |||

| 30 | Токарно-винторезный станок | 14.25 | 21.6 | 12.2 | 61.56 | 34.70 | 0.20 | 2.85 | |||

| Итого | 868.6 | 2089.76 | 3415.56 | 199.6 | |||||||

|

Xo= |

10.5 | ,м. | |||||||||

|

Yo= |

17.1 | ,м. | |||||||||

![]()

![]()

![]()

Координаты

центра электрических нагрузок цеха: ![]()

![]()

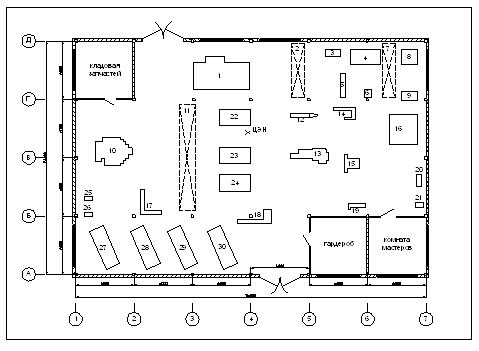

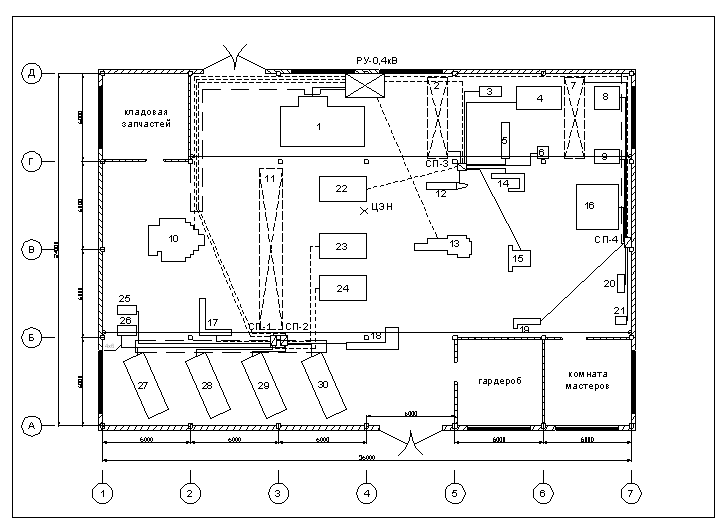

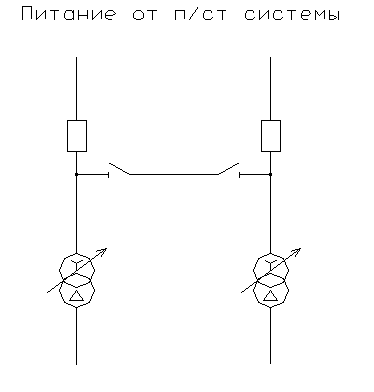

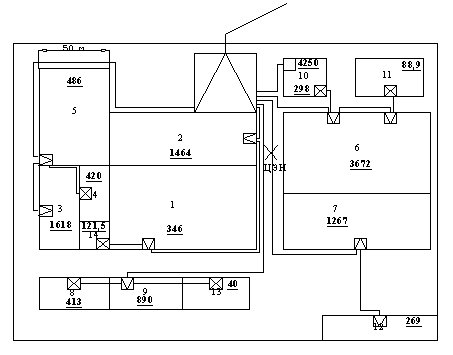

На рисунке 2 показано расположение центра электрических нагрузок на генплане цеха обработки цветных металлов.

Рисунок 2-Генплан цеха обработки цветных металлов с указанием ЦЭН.

2. Расчет нагрузок цеха обработки цветных металлов

Для расчёта силовой расчётной нагрузки цеха обработки цветных металлов представим два варианта электроснабжения цеха на рис.2 и на рис.3. Определение нагрузок производится по методике, изложенной в [1].

Исходные данные для определения расчётной нагрузки цеха обработки цветных металлов представлены в табл. 3.

Все расчеты по каждому из вариантов №1 и №2 электроснабжения цеха обработки цветных металлов, сведем соответственно в табл. 4 и табл.5.

Таблица 3. Исходные данные для определения расчётной нагрузки цеха обработки цветных металлов

| Номер по плану | Приёмник |

РН, кВт |

Количество N, шт |

КИ |

сos j |

| 1 | Прокатный стан | 100 | 1 | 0.24 | 0.65 |

| 2,7 | Кран мостовой 5 т, ПВ=40% | 11+7,5+2,2 | 2 | 0.15 | 0.50 |

| 3 | Ножницы-тяпки | 7,5 | 1 | 0.20 | 0.65 |

| 4,20 | Ножницы дисковые концевые | 17 | 2 | 0.19 | 0.65 |

| 5 | Ножницы дисковые | 4 | 1 | 0.20 | 0.65 |

| 6,21 | Прокладочный станок | 3 | 2 | 0.15 | 0.55 |

| 8 | Сушильная печь | 25 | 1 | 0.70 | 0.97 |

| 9 | Листоправочная машина | 1,5 | 1 | 0.15 | 0.55 |

| 10,13 | 4-валковый прокатный стан | 175 | 2 | 0.24 | 0.65 |

| 11 | Кран мостовой 10 т. | 16+11+2,2 | 1 | 0.15 | 0.50 |

| 12 | Гидравлический пресс 100 т. | 10 | 1 | 0.20 | 0.65 |

| 14 | Ножницы гильотинные | 10 | 1 | 0.20 | 0.65 |

| 15,19 | Вальцешлифовальный станок | 7,5 | 2 | 0.15 | 0.55 |

| 16 | Пресс | 22 | 1 | 0.20 | 0.65 |

| 17,18 | Брикетировочный пресс 630 т. | 30 | 2 | 0.20 | 0.65 |

| 22,24 | Токарный полуавтомат | 30+2,2+1,1 | 2 | 0.20 | 0.65 |

| 25,26 | Вертикально-сверлильный станок | 5,5+0,15 | 2 | 0.15 | 0.55 |

| 27-30 | Токарно-винтовой станок | 13+1,1+0,15 | 4 | 0.20 | 0.65 |

При определении расчетных нагрузок цеха, используем метод упорядоченных диаграмм. Этот метод является основным при определение расчетных нагрузок систем электроснабжения. При выполнение расчётов распределяем электроприёмники на характерные группы и намечаем узлы питания. Расчёт проводим для всех узлов нагрузки и всего цеха в целом.

· Приводим все электроприёмники к относительной продолжительности включения ПВ=100% по формуле:

![]() ,где Рпасп

– паспортная мощность приёмника, кВт.

,где Рпасп

– паспортная мощность приёмника, кВт.

· Находим суммарную номинальную мощность группы электроприёмников Рн:

![]() , где рн

– номинальная активная мощность электроприёмника, кВт.

, где рн

– номинальная активная мощность электроприёмника, кВт.

· Групповой коэффициент использования активной мощности Ки

![]() , где ки

– индивидуальный коэффициент использования, определяется из литературы [1,Приложение 1].

, где ки

– индивидуальный коэффициент использования, определяется из литературы [1,Приложение 1].

· Эффективное число электроприёмников nэ

Эффективным числом электроприёмников - называют такое число одинаковых по мощности и по режиму работы электроприемников, которое даёт туже величину расчётного максимума, что и группа различных по мощности и режиму работы электроприёмников

· Средняя активная нагрузка за наиболее загруженную смену одного приёмника

![]() , кВт.

, кВт.

· Средняя реактивная нагрузка за наиболее загруженную смену одного приёмника

![]() , кВАр.

, кВАр.

-где tg(ц) – тангенс угла сдвига фаз между током и напряжением, определяемый по коэффициенту мощности cos(ц) из литературы [1,Приложение 1].

· Средняя активная нагрузка группы электроприёмников за наиболее загруженную смену

![]()

· Средняя реактивная нагрузка группы электроприёмников за наиболее загруженную смену

![]()

· Расчётная активная нагрузка группы электроприёмников Рр

![]()

,где Км – групповой коэффициент максимума , определяемый с учетом nэ и Ки из литературы [1,Табл. 3].

· Расчётная реактивная нагрузка группы электроприёмников Qр

![]()

,где КмI – коэффициент максимума реактивной нагрузки, определяемый по nэ и Ки из литературы [1,Табл. 4].

· Полная расчётная мощность группы электроприёмников Sр

![]()

· Расчётный ток группы электроприёмников Iр

![]()

· Нагрузка электрического освещения.

![]()

![]()

Ppo=8∙864∙0,9=6.2 ,кВт.

Qpo=6.2∙0,48=3 ,кВар.

,где P0 – нагрузка производственной площади, P0=8 Вт/м2

Ксо – коэффициент спроса на осветительную установку

Ксо=0,9

F – площадь цеха, м2

F=d∙h ,м2

,где d – длина цеха, d=36 м.

h – ширина цеха, h=24 м.

F=24∙36=864, м2.

cos ц =0.9,

tg ц = tg (arccos ц) =0,48

· - Полная расчетная нагрузка по цеху предприятия.

![]()

Таблица. 4.Расчет электрических нагрузок цеха обработки цветных металлов (Вариант №1).

| № | Узлы питания и группы электроприемников | Количество n, шт | Мощность одного приемника, кВт | Общая мощность, кВт | m=Pн макс/Рн мин | Ки | cos фи | tg фи | Р см, кВт | Q см, кВт | nэ | Км | Рр, кВт | Qр, кВАр | Sp, кВА | Ip, А |

|

|||||||||||||||||||||||||||||||

| Наименование оборудования |

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

РУ-СШ №1 |

|

|||||||||||||||||||||||||||||||||||||||||||||||

| 13 | Четырехвалковый прокатный стан |

1.0 |

175.0 |

175.0 |

0.24 |

0.65 |

|

|||||||||||||||||||||||||||||||||||||||||

| 1 | Прокатный стан |

1.0 |

100.0 |

100.0 |

0.24 |

0.65 |

|

|||||||||||||||||||||||||||||||||||||||||

|

СП-1 |

|

|||||||||||||||||||||||||||||||||||||||||||||||

| 25 | Вертикально-сверлильный станок | 1.0 | 5.7 | 5.7 | 0.15 | 0.55 |

|

|||||||||||||||||||||||||||||||||||||||||

| 17 | Брекетировочный пресс 630т. | 1.0 | 30.0 | 30.0 | 0.20 | 0.65 |

|

|||||||||||||||||||||||||||||||||||||||||

| 11 | Кран мостовой 10т. | 1.0 | 29.2 | 29.2 | 0.15 | 0.50 |

|

|||||||||||||||||||||||||||||||||||||||||

| 24 | Токарный полуавтомат | 1.0 | 33.3 | 33.3 | 0.20 | 0.65 |

|

|||||||||||||||||||||||||||||||||||||||||

| 27,28 | Токарно-винторезный станок | 2.0 | 14.3 | 28.5 | 0.20 | 0.65 |

|

|||||||||||||||||||||||||||||||||||||||||

|

Итого по СП-1 |

126.7 |

>3 |

0.19 |

0.61 |

1.3 |

23.6 |

30.6 |

4.3 |

5.0 |

2.4 |

56.6 |

33.6 |

65.8 |

100.2 |

|

|||||||||||||||||||||||||||||||||

|

СП-4 |

|

|||||||||||||||||||||||||||||||||||||||||||||||

| 4 | Ножницы дисковые, концевые | 1.0 | 17.0 | 17.0 | 0.19 | 0.65 |

|

|||||||||||||||||||||||||||||||||||||||||

| 6 | Прокладочный станок | 1.0 | 3.0 | 3.0 | 0.15 | 0.55 |

|

|||||||||||||||||||||||||||||||||||||||||

| 7 | Кран мостовой 5т. | 1.0 | 13.1 | 13.1 | 0.15 | 0.50 |

|

|||||||||||||||||||||||||||||||||||||||||

| 8 | Сушильная печь | 1.0 | 25.0 | 25.0 | 0.70 | 0.97 |

|

|||||||||||||||||||||||||||||||||||||||||

| 9 | Листопоправочная машина | 1.0 | 1.5 | 1.5 | 0.15 | 0.55 |

|

|||||||||||||||||||||||||||||||||||||||||

| 15 | Вальцешлифовальный станок | 1.0 | 7.5 | 7.5 | 0.15 | 0.55 |

|

|||||||||||||||||||||||||||||||||||||||||

|

Итого по СП-4 |

67.1 |

>3 |

0.37 |

0.72 |

1.0 |

24.5 |

23.5 |

3.9 |

4.0 |

1.9 |

46.5 |

25.8 |

53.2 |

81.0 |

|

|||||||||||||||||||||||||||||||||

|

Итого по РУ-СШ №1 |

14.0 |

468.7 |

>3 |

0.26 |

0.66 |

1.1 |

120.9 |

138.2 |

4.8 |

5.0 |

2.3 |

278.0 |

152.0 |

316.8 |

481.9 |

|

||||||||||||||||||||||||||||||||

№ |

Узлы питания и группы электроприемников | Количество n, шт | Мощность одного приемника, кВт |

Общая мощность, кВт |

m=Pн макс/Рн мин | Ки | cos фи | tg фи | Р см, кВт | Q см, кВт | nэ | Км | Рр, кВт | Qр, кВАр | Sp, кВА | Ip, А | ||||||||||||||||||||||||||||||||

|

РУ-СШ №2 |

|

|||||||||||||||||||||||||||||||||||||||||||||||

| 10 | Четырехвалковый прокатный стан | 1.0 | 175.0 | 175.0 |

0.24 |

0.65 |

||||||||||||||||||||||||||||||||||||||||||

|

СП-2 |

||||||||||||||||||||||||||||||||||||||||||||||||

| 22,23 | Токарный полуавтомат | 2.0 | 33.3 | 66.6 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| 18 | Брекетировочный пресс 630т. | 1.0 | 30.0 | 30.0 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| 29,30 | Токарно-винторезный станок | 2.0 | 14.3 | 28.5 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| 26 | Вертикально-сверлильный станок | 1.0 | 5.7 | 5.7 | 0.15 | 0.55 | ||||||||||||||||||||||||||||||||||||||||||

|

Итого по СП-2 |

130.8 |

>3 |

0.20 |

0.65 |

1.2 |

25.9 |

33.7 |

2.8 |

4.0 |

2.6 |

68.3 |

33.7 |

76.1 |

115.8 |

||||||||||||||||||||||||||||||||||

|

СП-5 |

||||||||||||||||||||||||||||||||||||||||||||||||

| 16 | Пресс | 1.0 | 22.0 | 22.0 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| 20 | Ножницы дисковые, концевые | 1.0 | 17.0 | 17.0 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| 21 | Прокладочный станок | 1.0 | 3.0 | 3.0 | 0.15 | 0.55 | ||||||||||||||||||||||||||||||||||||||||||

| 19 | Вальцешлифовальный станок | 1.0 | 7.5 | 7.5 | 0.15 | 0.55 | ||||||||||||||||||||||||||||||||||||||||||

|

Итого по СП-5 |

49.5 |

>3 |

0.19 |

0.63 |

1.2 |

9.4 |

12.8 |

2.9 |

4.0 |

2.6 |

24.4 |

12.8 |

27.5 |

41.8 |

||||||||||||||||||||||||||||||||||

|

СП-3 |

||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | Кран мостовой 5т. | 1.0 | 13.1 | 13.1 | 0.15 | 0.50 | ||||||||||||||||||||||||||||||||||||||||||

| 3 | Ножницы-тяпки | 1.0 | 7.5 | 7.5 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| 5 | Ножницы дисковые | 1.0 | 4.0 | 4.0 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| 14 | Ножницы гильотинные | 1.0 | 10.0 | 10.0 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| 12 | Гидравлический пресс 100т. | 1.0 | 10.0 | 10.0 | 0.20 | 0.65 | ||||||||||||||||||||||||||||||||||||||||||

| СП-5 | 49.5 | 49.5 | 0.19 | 0.63 | ||||||||||||||||||||||||||||||||||||||||||||

|

Итого по СП-3 |

94.1 |

>3 |

0.19 |

0.62 |

1.3 |

17.6 |

24.7 |

3.1 |

4.0 |

2.6 |

45.9 |

24.7 |

52.1 |

79.2 |

||||||||||||||||||||||||||||||||||

|

Итого по РУ-СШ №2 |

16.0 |

399.8 |

>3 |

0.21 |

0.64 |

1.2 |

83.3 |

100.6 |

4.2 |

5.0 |

2.4 |

200.0 |

110.7 |

228.6 |

347.7 |

|||||||||||||||||||||||||||||||||

№ |

Узлы питания и группы электроприемников | Количество n, шт | Мощность одного приемника, кВт |

Общая мощность, кВт |

m=Pн макс/Рн мин | Ки | cos фи | tg фи | Р см, кВт | Q см, кВт | nэ | Км | Рр, кВт | Qр, кВАр | Sp, кВА | Ip, А |

|

|||||||||||||||||||||||||||||||

|

Итого силовое оборудование |

30.0 |

868.6 |

>3 |

0.21 |

0.65 |

1.2 |

179.9 |

210.6 |

9.0 |

9.0 |

1.9 |

341.7 |

231.6 |

412.8 |

628.0 |

|

||||||||||||||||||||||||||||||||

| Потери в трансформаторах |

6.8 |

23.2 |

24.1 |

36.7 |

|

|||||||||||||||||||||||||||||||||||||||||||

| Освещение |

6.2 |

3.0 |

6.9 |

10.5 |

|

|||||||||||||||||||||||||||||||||||||||||||

| Компенсация |

200.0 |

|

||||||||||||||||||||||||||||||||||||||||||||||

|

ИТОГО с учетом коэф.разновремености |

354.8 |

257.8 |

394.7 |

600.4 |

|

|||||||||||||||||||||||||||||||||||||||||||

|

ИТОГО с учетом компенсации |

348.0 |

57.8 |

317.5 |

482.9 |

|

|||||||||||||||||||||||||||||||||||||||||||

Таблица. 5.Расчет электрических нагрузок цеха обработки цветных металлов (Вариант №2)

| № | Узлы питания и группы электроприемников | Количество n, шт | Мощность одного приемника, кВт | Общая мощность, кВт | m=Pн макс/Рн мин | Ки | cos фи | tg фи | Р см, кВт | Q см, кВт | nэ | Км | Рр, кВт | Qр, кВАр | Sp, кВА | Ip, А |

|

||||||||||

| Наименование оборудования |

|

||||||||||||||||||||||||||

|

РУ-СШ №1 |

|

||||||||||||||||||||||||||

| 13 | Четырехвалковый прокатный стан |

1.0 |

175.0 |

175.0 |

0.24 |

0.65 |

|

||||||||||||||||||||

| 1 | Прокатный стан |

1.0 |

100.0 |

100.0 |

0.24 |

0.65 |

|

||||||||||||||||||||

|

СП-1 |

|

||||||||||||||||||||||||||

| 25 | Вертикально-сверлильный станок | 1.0 | 5.7 | 5.7 | 0.15 | 0.55 |

|

||||||||||||||||||||

| 17 | Брекетировочный пресс 630т. | 1.0 | 30.0 | 30.0 | 0.20 | 0.65 |

|

||||||||||||||||||||

| 11 | Кран мостовой 10т. | 1.0 | 29.2 | 29.2 | 0.15 | 0.50 |

|

||||||||||||||||||||

| 24 | Токарный полуавтомат | 1.0 | 33.3 | 33.3 | 0.20 | 0.65 |

|

||||||||||||||||||||

| 27,28 | Токарно-винторезный станок | 2.0 | 14.3 | 28.5 | 0.20 | 0.65 |

|

||||||||||||||||||||

|

Итого по СП-1 |

126.7 |

>3 |

0.19 |

0.61 |

1.3 |

23.6 |

30.6 |

4.3 |

5.0 |

2.4 |

56.6 |

33.6 |

65.8 |

100.2 |

|

||||||||||||

|

СП-3 |

|

||||||||||||||||||||||||||

| 2 | Кран мостовой 5т. | 1.0 | 13.1 | 13.1 | 0.15 | 0.50 |

|

||||||||||||||||||||

| 3 | Ножницы-тяпки | 1.0 | 7.5 | 7.5 | 0.20 | 0.65 |

|

||||||||||||||||||||

| 4 | Ножницы дисковые, концевые | 1.0 | 17.0 | 17.0 | 0.19 | 0.65 |

|

||||||||||||||||||||

| 5 | Ножницы дисковые | 1.0 | 4.0 | 4.0 | 0.20 | 0.65 |

|

||||||||||||||||||||

| 6 | Прокладочный станок | 1.0 | 3.0 | 3.0 | 0.15 | 0.55 |

|

||||||||||||||||||||

| 12 | Гидравлический пресс 100т. | 1.0 | 10.0 | 10.0 | 0.20 | 0.65 |

|

||||||||||||||||||||

| 14 | Ножницы гильотинные | 1.0 | 10.0 | 10.0 | 0.20 | 0.65 |

|

||||||||||||||||||||

| 15 | Вальцешлифовальный станок | 1.0 | 7.5 | 7.5 | 0.15 | 0.55 |

|

||||||||||||||||||||

| 22 | Токарный полуавтомат | 1.0 | 33.3 | 33.3 | 0.20 | 0.65 |

|

||||||||||||||||||||

|

Итого по СП-3 |

105.4 |

>3 |

0.19 |

0.62 |

1.3 |

19.7 |

24.9 |

5.8 |

6.0 |

2.2 |

43.4 |

27.4 |

51.3 |

78.0 |

|

||||||||||||

|

Итого по РУ-СШ №1 |

17.0 |

507.0 |

>3 |

0.21 |

0.63 |

1.2 |

108.2 |

132.3 |

5.6 |

6.0 |

2.3 |

248.8 |

145.5 |

288.2 |

438.5 |

|

|||||||||||

|

РУ-СШ №2 |

|||||||||||||||||||||||||||

| 10 | Четырехвалковый прокатный стан | 1.0 | 175.0 | 175.0 |

0.24 |

0.65 |

|||||||||||||||||||||

|

СП-2 |

|||||||||||||||||||||||||||

| 23 | Токарный полуавтомат | 1.0 | 33.3 | 33.3 | 0.20 | 0.65 | |||||||||||||||||||||

| 18 | Брекетировочный пресс 630т. | 1.0 | 30.0 | 30.0 | 0.20 | 0.65 | |||||||||||||||||||||

| 29,30 | Токарно-винторезный станок | 2.0 | 14.3 | 28.5 | 0.20 | 0.65 | |||||||||||||||||||||

| 26 | Вертикально-сверлильный станок | 1.0 | 5.7 | 5.7 | 0.15 | 0.55 | |||||||||||||||||||||

|

Итого по СП-2 |

97.5 |

>3 |

0.20 |

0.64 |

1.2 |

19.2 |

25.1 |

3.3 |

4.0 |

2.6 |

50.7 |

25.1 |

56.6 |

86.1 |

|||||||||||||

|

СП-4 |

|||||||||||||||||||||||||||

| 16 | Пресс | 1.0 | 22.0 | 22.0 | 0.20 | 0.65 | |||||||||||||||||||||

| 20 | Ножницы дисковые, концевые | 1.0 | 17.0 | 17.0 | 0.20 | 0.65 | |||||||||||||||||||||

| 21 | Прокладочный станок | 1.0 | 3.0 | 3.0 | 0.15 | 0.55 | |||||||||||||||||||||

| 19 | Вальцешлифовальный станок | 1.0 | 7.5 | 7.5 | 0.15 | 0.55 | |||||||||||||||||||||

| 7 | Кран мостовой 5т. | 1.0 | 13.1 | 13.1 | 0.15 | 0.50 | |||||||||||||||||||||

| 8 | Сушильная печь | 1.0 | 25.0 | 25.0 | 0.70 | 0.97 | |||||||||||||||||||||

| 9 | Листопоправочная машина | 1.0 | 1.5 | 1.5 | 0.15 | 0.55 | |||||||||||||||||||||

|

Итого по СП-4 |

89.1 |

>3 |

0.33 |

0.70 |

1.0 |

29.1 |

32.2 |

4.8 |

5.0 |

1.9 |

55.2 |

32.2 |

63.9 |

97.3 |

|||||||||||||

|

Итого по РУ-СШ №2 |

13.0 |

361.5 |

>3 |

0.25 |

0.67 |

1.1 |

92.0 |

103.0 |

3.7 |

4.0 |

2.3 |

211.6 |

113.3 |

240.0 |

365.1 |

||||||||||||

|

Итого силовое оборудование |

30.0 |

868.6 |

>3 |

0.23 |

0.65 |

1.2 |

203.2 |

237.8 |

9.3 |

10.0 |

1.8 |

355.5 |

261.5 |

441.4 |

671.4 |

||||||||||||

| Потери в трансформаторах |

7.1 |

26.2 |

27.1 |

41.2 |

|||||||||||||||||||||||

| Освещение |

6.2 |

3.0 |

6.9 |

||||||||||||||||||||||||

| Компенсация |

200.0 |

||||||||||||||||||||||||||

|

ИТОГО с учетом коэф.разновремености |

368.9 |

290.7 |

422.7 |

642.9 |

|||||||||||||||||||||||

|

ИТОГО с учетом компенсации |

368.9 |

90.7 |

341.9 |

520.0 |

|||||||||||||||||||||||

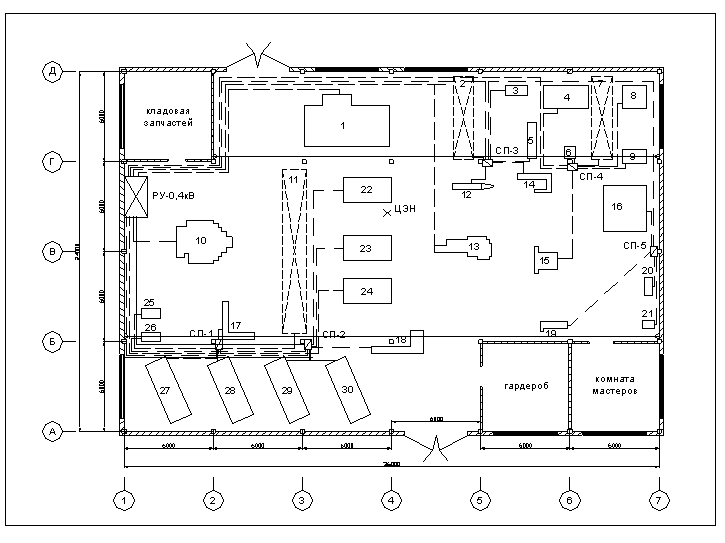

Рис. 2 – вариант №1 электроснабжения цеха обработки цветных металлов.

Рис. 3 – вариант №2 электроснабжения цеха обработки цветных металлов.

3. Выбор схемы питающих и распределительных сетей цеха

Питание цеха будет производиться от распределительного устройства напряжением 0,4кВ подключенного от цеховой подстанции соседнего цеха.

Питающую и распределительную сеть выполняем кабелем АВВГ и проводом марки АПВ. Для кабелей и проводов предусматриваем скрытую прокладку в металлических трубах в полу и в кабельных каналах.

Произведем выбор кабелей и проводов из литературы [], а также распределительных панелей из литературы [] для обоих вариантов электроснабжения цеха обработки цветных металлов. Для выбора схемы электроснабжения произведем технико-экономический расчет.

Выбор кабелей и проводов производится по допустимой токовой нагрузке,т.е. по нагреву в нормальном и послеаварийном режимах, производиться по условию:

![]()

где Iрасч – расчетный ток для проверки кабелей по нагреву;

Iдлит.доп. –длительно- допустимый ток, А:

kt – коэффициент, учитывающий фактическую температуру окружающей среды ( нормальная температура кабелей, проложенных в земле, равна 150С );

kn – коэффициент, учитывающий количество проложенных кабелей в траншее, определяется из литературы [];

kпер – коэффициент систематической перегрузки, зависящий от длительности перегрузки и способа прокладки ( в воздухе или в земле ), определяется из литературы [].

Также производится проверка на потере напряжения, потеря напряжения не должна превышать 5%.

Результаты выбора кабелей проводов приведены в табл. 5 и табл. 6.

Результаты выбора распределительных панелей приведены в табл. 7 и табл. 8.

Таблица. 5.Выбор кабелей и проводов цеха обработки цветных металлов (Вариант №1)

| Участок | P,кВт | Cos(ц) | Расчетный ток, А | Количество кабелей | Допустимый ток А | Марка |

Сечение мм2 |

Rуд, Ом/км |

Xуд, Ом/км |

Длина, м | Потери напряжения, % | Способ прокладки | Стоимость КЛ-0.4кВ ,руб | Стоимость потерь в КЛ-0.4кВ ,руб |

|

||||

| РУ-0.4кВ - пр№13 | 175.0 | 0.65 | 409.54 | 3 | 446 | АПВ | 3x95+1x35 | 0.329 | 0.081 | 45.2 | 1.342 | в канале, трубе | 41629 | 1220.09 |

|

||||

| РУ-0.4кВ - пр№1 | 100.0 | 0.65 | 234.02 | 1 | 236 | АВВГ | 3x150+1x70 | 0.208 | 0.0596 | 24.4 | 0.271 | в канале | 10370 | 412.01 |

|

||||

| РУ-0.4кВ - пр№10 | 175.0 | 0.65 | 409.54 | 3 | 446 | АПВ | 3x95+1x35 | 0.329 | 0.081 | 6.8 | 0.202 | в канале, трубе | 6263 | 183.55 |

|

||||

| СП1 |

|

||||||||||||||||||

| РУ-0.4кВ - СП-1 | 65.80 | 0.61 | 100.15 | 1 | 107 | АВВГ | 4х50 | 0.625 | 0.0625 | 18 | 0.205 | в канале | 3780 | 161.61 |

|

||||

| СП-1 - пр№25 | 5.7 | 0.55 | 15.63 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 9.2 | 0.111 | в канале, трубе | 1058 | 16.68 |

|

||||

| СП-1 - пр№17 | 30.0 | 0.65 | 70.21 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 4.4 | 0.072 | в трубе в полу | 673 | 38.73 |

|

||||

| СП-1 - пр№11 | 29.2 | 0.50 | 88.83 | 1 | 100 | ШТМ-76 | 0.4 | 0.42 | 26 | 0.343 | по колоннам | 9360 | 169.58 |

|

|||||

| 29.2 | 0.50 | 88.83 | 1 | 101 | АВВГ | 4x35 | 0.868 | 0.063 | 5 | 0.057 | по колоннам | 880 | 48.93 |

|

|||||

| СП-1 - пр№24 | 33.3 | 0.65 | 77.93 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 13.2 | 0.239 | в трубе в полу | 2020 | 143.17 |

|

||||

| СП-1 - пр№27 | 14.3 | 0.65 | 33.35 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 10.8 | 0.327 | в канале, трубе | 1242 | 89.18 |

|

||||

| СП-1 - пр№28 | 14.3 | 0.65 | 33.35 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 6.8 | 0.206 | в канале, трубе | 782 | 56.15 |

|

||||

| СП-4 |

|

||||||||||||||||||

| РУ-0.4кВ - СП-4 | 53.22 | 0.72 | 80.90 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 48.4 | 0.995 | в канале, трубе | 7405 | 565.73 |

|

||||

| СП-4 - пр№4 | 17.0 | 0.65 | 39.78 | 1 | 46 | АВВГ | 4х10 | 3.12 | 0.073 | 8.4 | 0.183 | в трубе в полу | 1042 | 59.13 |

|

||||

| СП-4 - пр№6 | 3.0 | 0.55 | 8.30 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 3.6 | 0.023 | в канале, трубе | 414 | 1.84 |

|

||||

| СП-4 - пр№7 | 13.1 | 0.50 | 39.83 | 1 | 100 | ШТМ-76 | 0.4 | 0.42 | 20 | 0.118 | по колоннам | 7200 | 26.22 |

|

|||||

| 13.1 | 0.50 | 39.83 | 1 | 62 | АВВГ | 4x16 | 1.91 | 0.0675 | 5 | 0.053 | по колоннам | 670 | 21.60 |

|

|||||

| СП-4 - пр№8 | 25.0 | 0.97 | 39.20 | 1 | 46 | АВВГ | 4х10 | 3.12 | 0.073 | 10 | 0.314 | в трубе в полу | 1240 | 68.35 |

|

||||

| СП-4 - пр№9 | 1.5 | 0.55 | 4.15 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 3.6 | 0.012 | в трубе в полу | 414 | 0.46 |

|

||||

| СП-4 - пр№15 | 7.5 | 0.55 | 20.74 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 3.6 | 0.058 | в трубе в полу | 414 | 11.50 |

|

||||

| Участок | P,кВт | Cos(ц) | Расчетный ток, А | Количество кабелей | Допустимый ток А | Марка |

Сечение мм2 |

Rуд, Ом/км |

Xуд, Ом/км |

Длина, м | Потери напряжения, % | Способ прокладки | Стоимость КЛ-0.4кВ ,руб | Стоимость потерь в КЛ-0.4кВ ,руб | |||||

| СП-2 | |||||||||||||||||||

| РУ-0.4кВ - СП-2 | 76.13 | 0.65 | 115.8 | 1 | 116 | АВВГ | 4х70 | 0.447 | 0.0612 | 21.2 | 0.217 | в канале | 5342 | 182.77 | |||||

| СП-2 - пр№22 | 33.3 | 0.65 | 77.93 | 1 | 87 | АВВГ | 3x16+1x6 | 1.95 | 0.0675 | 15.6 | 0.422 | в трубе в полу | 2090 | 263.41 | |||||

| СП-2 - пр№23 | 33.3 | 0.65 | 77.93 | 1 | 87 | АВВГ | 3x16+1x6 | 1.95 | 0.0675 | 11.12 | 0.301 | в трубе в полу | 1490 | 187.76 | |||||

| СП-2 - пр№18 | 30.0 | 0.65 | 70.21 | 1 | 87 | АВВГ | 3x16+1x6 | 1.95 | 0.0675 | 6.8 | 0.166 | в трубе в полу | 911 | 93.19 | |||||

| СП-2 - пр№29 | 14.3 | 0.65 | 33.35 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 10 | 0.303 | в трубе в полу | 1150 | 82.58 | |||||

| СП-2 - пр№30 | 14.3 | 0.65 | 33.35 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 6 | 0.182 | в трубе в полу | 690 | 49.55 | |||||

| СП-2 - пр№26 | 5.7 | 0.55 | 15.63 | 1 | 29 | АВВГ | 4х6 | 5.21 | 0.09 | 14 | 0.169 | в канале, трубе | 1610 | 25.38 | |||||

| СП-5 | |||||||||||||||||||

| СП-3 - СП-5 | 27.51 | 0.63 | 41.84 | 1 | 87 | АВВГ | 4x16 | 1.95 | 0.0675 | 29.2 | 0.411 | в трубе в полу | 3913 | 142.13 | |||||

| СП-5- пр№16 | 22.0 | 0.65 | 51.48 | 1 | 87 | АВВГ | 3x16+1x6 | 1.95 | 0.0675 | 7.6 | 0.136 | в трубе в полу | 1018 | 56.01 | |||||

| СП-5- пр№20 | 17.0 | 0.65 | 39.78 | 1 | 46 | АВВГ | 4х10 | 3.12 | 0.073 | 5.2 | 0.113 | в трубе в полу | 645 | 36.60 | |||||

| СП-5- пр№21 | 3.0 | 0.55 | 8.30 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 7.6 | 0.049 | в трубе в полу | 874 | 3.88 | |||||

| СП-5- пр№19 | 7.5 | 0.55 | 20.74 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 11.6 | 0.186 | в трубе в полу | 1334 | 37.06 | |||||

| СП-3 | |||||||||||||||||||

| РУ-0.4кВ - СП-3 | 52.1 | 0.62 | 79.22 | 1 | 87 | АВВГ | 4x16 | 1.95 | 0.0675 | 44.4 | 1.165 | в трубе в полу | 5950 | 774.74 | |||||

| СП-3- пр№2 | 13.1 | 0.50 | 39.83 | 1 | 100 | ШТМ-76 | 0.4 | 0.42 | 20 | 0.118 | по колоннам | 7200 | 26.22 | ||||||

| 13.1 | 0.50 | 39.83 | 1 | 62 | АВВГ | 4x16 | 1.91 | 0.0675 | 5 | 0.053 | по колоннам | 670 | 21.60 | ||||||

| СП-3- пр№3 | 7.5 | 0.65 | 17.55 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 9.2 | 0.147 | в трубе в полу | 1058 | 21.04 | |||||

| СП-3- пр№5 | 4.0 | 0.65 | 9.36 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 6 | 0.051 | в трубе в полу | 690 | 3.90 | |||||

| СП-3- пр№14 | 10.0 | 0.65 | 23.40 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 6 | 0.128 | в трубе в полу | 690 | 24.40 | |||||

| СП-3- пр№12 | 10.0 | 0.65 | 23.40 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 4.4 | 0.094 | в трубе в полу | 506 | 17.89 | |||||

| Итого: | 134687 | 5344.66 | |||||||||||||||||

Таблица. 5.Выбор кабелей и проводов цеха обработки цветных металлов (Вариант №2)

| Участок | P,кВт | Cos(ц) | Расчетный ток, А | Количество кабелей | Допустимый ток А | Марка |

Сечение мм2 |

Rуд, Ом/км |

Xуд, Ом/км |

Длина, м | Потери напряжения, % | Способ прокладки | Стоимость КЛ-0.4кВ, руб | Стоимость КЛ-0.4кВ, руб |

| РУ-0.4кВ - пр№13 | 175.0 | 0.65 | 409 | 3 | 446 | АПВ | 3x95+1x35 | 0.329 | 0.081 | 16.2 | 0.481 | в трубе в полу | 14920 | 437.29 |

| РУ-0.4кВ - пр№1 | 100.0 | 0.65 | 234 | 1 | 238 | АВВГ | 3x120+1x70 | 0.253 | 0.0602 | 5.2 | 0.067 | в канале, трубе | 1872 | 105.54 |

| РУ-0.4кВ - пр№10 | 175.0 | 0.65 | 409 | 3 | 446 | АПВ | 3x95+1x35 | 0.329 | 0.081 | 23.6 | 0.700 | в канале, трубе | 21736 | 637.04 |

| СП1 |

|

|||||||||||||

| РУ-0.4кВ - СП-1 | 65.80 | 0.61 | 100 | 1 | 119 | АПВ | 4х70 | 0.447 | 0.082 | 35.6 | 0.317 | в канале, трубе | 8971 | 231.25 |

| СП-1 - пр№25 | 5.7 | 0.55 | 15.63 | 1 | 29 | АВВГ | 4х6 | 5.21 | 0.09 | 14 | 0.169 | в трубе в полу | 1610 | 25.38 |

| СП-1 - пр№17 | 30.0 | 0.65 | 70.21 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 6.8 | 0.111 | в канале, трубе | 1040 | 59.86 |

| СП-1 - пр№11 | 29.2 | 0.50 | 88.83 | 1 | 100 | ШТМ-76 | 0.4 | 0.42 | 36 | 0.316 | по колоннам | 12960 | 234.80 | |

| 29.2 | 0.50 | 88.83 | 1 | 101 | АВВГ | 4x35 | 0.868 | 0.063 | 2 | 0.023 | по колоннам | 352 | 19.57 | |

| СП-1 - пр№24 | 33.3 | 0.65 | 77.93 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 8.8 | 0.159 | в трубе в полу | 1346 | 95.45 |

| СП-1 - пр№27 | 14.3 | 0.65 | 33.35 | 1 | 39 | АВВГ | 4х10 | 3.12 | 0.073 | 12.4 | 0.227 | в трубе в полу | 1538 | 61.33 |

| СП-1 - пр№28 | 14.3 | 0.65 | 33.35 | 1 | 39 | АВВГ | 4х10 | 3.12 | 0.073 | 10 | 0.183 | в трубе в полу | 1240 | 49.46 |

| СП-3 |

|

|||||||||||||

| РУ-0.4кВ - СП-3 | 51.31 | 0.62 | 78.05 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 12.4 | 0.216 | в трубе в полу | 1897 | 134.91 |

| СП-3 - пр№2 | 13.1 | 0.50 | 39.83 | 1 | 100 | ШТМ-76 | 0.4 | 0.42 | 20 | 0.118 | по колоннам | 7200 | 26.22 | |

| 13.1 | 0.50 | 39.83 | 1 | 62 | АВВГ | 4x16 | 1.91 | 0.0675 | 5 | 0.053 | по колоннам | 670 | 21.60 | |

| СП-3 - пр№3 | 7.5 | 0.65 | 17.55 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 9.2 | 0.147 | в трубе в полу | 1058 | 21.04 |

| СП-3 - пр№4 | 17.0 | 0.65 | 39.78 | 1 | 46 | АВВГ | 4х10 | 3.12 | 0.073 | 13.2 | 0.288 | в трубе в полу | 1637 | 92.91 |

| СП-3 - пр№5 | 4.0 | 0.65 | 9.36 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 6 | 0.051 | в трубе в полу | 690 | 3.90 |

| СП-3 - пр№6 | 3.0 | 0.55 | 8.30 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 8.4 | 0.054 | в трубе в полу | 966 | 4.29 |

| СП-3 - пр№12 | 10.0 | 0.65 | 23.40 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 4.4 | 0.094 | в трубе в полу | 506 | 17.89 |

| СП-3 - пр№14 | 10.0 | 0.65 | 23.40 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 5.2 | 0.111 | в трубе в полу | 598 | 21.15 |

| СП-3 - пр№15 | 7.5 | 0.55 | 20.74 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 9.2 | 0.148 | в трубе в полу | 1058 | 29.39 |

| СП-3 - пр№22 | 33.3 | 0.65 | 77.93 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 10.8 | 0.195 | в трубе в полу | 1652 | 117.14 |

| СП-2 | ||||||||||||||

| РУ-0.4кВ - СП-2 | 76.13 | 0.64 | 115 | 1 | 119 | АПВ | 4х70 | 0.447 | 0.082 | 35.2 | 0.376 | в канале, трубе | 8870 | 305.68 |

| СП-2 - пр№23 | 33.3 | 0.65 | 77.93 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 10.8 | 0.195 | в трубе в полу | 1652 | 117.14 |

| СП-2 - пр№18 | 30.0 | 0.65 | 70.21 | 1 | 89 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 6.8 | 0.111 | в трубе в полу | 1040 | 59.86 |

| СП-2 - пр№29 | 14.3 | 0.65 | 33.35 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 9.2 | 0.279 | в трубе в полу | 1058 | 75.97 |

| СП-2 - пр№30 | 14.3 | 0.65 | 33.35 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 6 | 0.182 | в трубе в полу | 690 | 49.55 |

| СП-2 - пр№26 | 5.7 | 0.55 | 15.63 | 1 | 34 | АВВГ | 4х6 | 5.21 | 0.09 | 15.6 | 0.189 | в трубе в полу | 1794 | 28.28 |

| СП-4 |

|

|||||||||||||

| РУ-0.4кВ - СП-4 | 27.51 | 0.70 | 41.84 | 1 | 75 | АПВ | 3x25+1x10 | 1.25 | 0.091 | 30.8 | 0.320 | в канале, трубе | 4712 | 96.29 |

| СП-4- пр№16 | 22.0 | 0.65 | 51.48 | 1 | 67 | АВВГ | 3x16+1x6 | 1.95 | 0.0675 | 6 | 0.107 | в канале, трубе | 804 | 44.22 |

| СП-4- пр№20 | 17.0 | 0.65 | 39.78 | 1 | 39 | АВВГ | 4х10 | 3.12 | 0.073 | 4.4 | 0.096 | в трубе в полу | 546 | 30.97 |

| СП-4- пр№21 | 3.0 | 0.55 | 8.30 | 1 | 29 | АВВГ | 4х6 | 5.21 | 0.09 | 6.8 | 0.044 | в трубе в полу | 782 | 3.48 |

| СП-4- пр№19 | 7.5 | 0.55 | 20.74 | 1 | 29 | АВВГ | 4х6 | 5.21 | 0.09 | 11.6 | 0.186 | в трубе в полу | 1334 | 37.06 |

| СП-4- пр№7 | 13.1 | 0.50 | 39.83 | 1 | 100 | ШТМ-76 | 0.4 | 0.42 | 20 | 0.118 | по колоннам | 7200 | 26.22 | |

| 13.1 | 0.50 | 39.83 | 1 | 62 | АВВГ | 4x16 | 1.91 | 0.0675 | 5 | 0.053 | по колоннам | 670 | 21.60 | |

| СП-4- пр№8 | 25.0 | 0.97 | 39.20 | 1 | 40 | АВВГ | 4х10 | 3.12 | 0.073 | 13.2 | 0.415 | в канале, трубе | 1637 | 90.23 |

| СП-4- пр№9 | 1.5 | 0.55 | 4.15 | 1 | 29 | АВВГ | 4х6 | 5.21 | 0.09 | 10 | 0.032 | в канале, трубе | 1150 | 1.28 |

| Итого: | 119458 | 3435.25 | ||||||||||||

Таблица. 7.Выбор распределительных панелей (Вариант №1)

| Номер СП | Марка щита | Номинальный ток автоматического выключателя ввода, А | Количество автоматических выключателей распреденения, А. | Номинальный ток автоматических выключателей распреденения, А. | Стоимость,руб |

| СП-1 | ПР-8501С-2105-54-УХЛ3 | 400 | 8 | до 100А | 11500 |

| СП-2 | ПР-8501С-2040-54-УХЛ3 | 250 | 8 | до 63А | 10000 |

| СП-3 | ПР-8501С-2040-54-УХЛ3 | 250 | 8 | до 63А | 10000 |

| СП-4 | ПР-8501С-2040-54-УХЛ3 | 250 | 8 | до 63А | 10000 |

| СП-5 | ПР-8501С-2018-54-УХЛ3 | 160 | 6 | до 63А | 8000 |

Таблица. 8.Выбор распределительных панелей (Вариант №2)

| Номер СП | Марка щита | Номинальный ток автоматического выключателя ввода, А | Количество автоматических выключателей распреденения,А. | Номинальный ток автоматических выключателей распреденения, А. | Стоимость,руб |

| СП-1 | ПР-8501С-2105-54-УХЛ3 | 400 | 8 | до 100А | 11500 |

| СП-2 | ПР-8501С-2092-54-УХЛ3 | 400 | 6 | до 100А | 11000 |

| СП-3 | ПР-8501С-2106-54-УХЛ3 | 400 | 10 | до 100А | 12000 |

| СП-4 | ПР-8501С-2040-54-УХЛ3 | 250 | 8 | до 63А | 10000 |

Приведенные затраты, руб/год.:

![]() ,

,

где рн – нормативный коэффициент экономической эффективности, рн=0,12 из литературы [5]

К – капиталовложения, руб.

И – годовые эксплуатационные расходы, руб/год.

Капиталовложения будут равны:

![]() , руб.

, руб.

где Ккомм.аппар. – капиталовложения на распределительные шкафы и коммутационные аппараты, руб,

Клин – капиталовложения в сооружения линии, руб,

Годовые эксплуатационные расходы:

![]() ,

,

где Иэ – расходы на потери электроэнергии в данной установке, руб/год,

Иа – амортизационные отчисления, руб/год,

Ио – расходы на обслуживание электроустановки, руб/год., этот вид расходов изменяются незначительно, поэтому им можно пренебречь.

Расходы на потери электроэнергии вычисляются по формуле:

![]() ,руб/год.

,руб/год.

где

![]() ,

,![]() – активное и индуктивное удельное

сопротивление кабельной линии, определяется

из литературы []., Ом/км;

– активное и индуктивное удельное

сопротивление кабельной линии, определяется

из литературы []., Ом/км;

![]() – длина кабельной линии, км;

– длина кабельной линии, км;

![]() – стоимость электроэнергии за 1 кВт;

– стоимость электроэнергии за 1 кВт; ![]() руб/кВт.

руб/кВт.

![]() – количество кабелей в кабельной

линии.

– количество кабелей в кабельной

линии.

![]() – расчетный ток приемника, А;

– расчетный ток приемника, А;

Амортизационные отчисления вычисляются по формуле:

![]() ,руб/год;

,руб/год;

где Ка – норма амортизационных отчислений, для линий Ка=0,05

Результаты сравнения схем электроснабжения цеха обработки цветных металлов по технико-экономический параметрам приведены в табл.9

Таблица 9 – Сравнение вариантов схем электроснабжения цеха.

| № | Стоимость распределительных щитов, руб. |

Стоимость сети, руб. |

Суммарные капитальные вложения, руб. |

Амортизационные отчисления, руб. |

Стоимость потерь, руб. |

Приведенные затраты, руб. |

| 1 | 49500 | 134687 | 184187 | 9209 | 5344.66 | 36656 |

| 2 | 44500 | 119 457 | 163957 | 29,1567 | 8197 | 31308 |

По результатам видно, что вариант №2 дешевле, чем вариант №1, поэтому выбираем второй вариант электроснабжения цеха обработки цветных металлов.

Определение центра электрических нагрузок завода продольно-строгальных станков.

С целью определения рационального места строительства ГПП находится центр электрических нагрузок завода, который определяется следующим образом:

, м.

, м.

, м.

, м.

где

![]() –

расчетная мощность i-го цеха, кВт..

–

расчетная мощность i-го цеха, кВт..

![]() - координаты

i-го цеха.

- координаты

i-го цеха.

Сведем результаты вычисление ЦЭН в таблицу 2.

Таблица 2. Определение центра электрических нагрузок завода.

| № | Наименование цеха | Установленная м-ть, кВт | x | y | Кс | Рр |

| 1 | Механический цех мелких станков | 500 | 118 | 113 | 0.4 | 200 |

| 2 | Механический цех крупных станков | 2500 | 118 | 139 | 0.4 | 1000 |

| 3 | Механический цех уникальных станков | 2800 | 34 | 113 | 0.4 | 1120 |

| 4 | Цех обработки цветных металлов | 868.6 | 58 | 92 | 341.7 | |

| 5 | Сборочный цех | 800 | 45 | 192 | 0.4 | 320 |

| 6 | Чугунолитейный цех | 4000 | 250 | 158 | 0.68 | 2720 |

| 7 | Цех цветного литья | 1500 | 250 | 105 | 0.7 | 1050 |

| 8 | Заготовительно-сварочный цех | 800 | 45 | 39 | 0.3 | 240 |

| 9 | Термический цех | 970 | 118 | 39 | 0.68 | 659.6 |

| 10 | Компрессорная а) 0.4 кВ | 300 | 210 | 224 | 0.68 | 204 |

| б) синхр.двигатели 10 кВ | 5000 | 210 | 224 | 0.85 | 4250 | |

| 11 | Модельный цех | 180 | 263 | 224 | 0.3 | 54 |

| 12 | Заводоуправление, столовая | 350 | 263 | 13 | 0.55 | 192.5 |

| 13 | Главный магазин | 50 | 115 | 39 | 0.45 | 22.5 |

| 14 | Электроцех | 200 | 58 | 92 | 0.45 | 90 |

![]()

![]()

![]()

Координаты

центра электрических нагрузок завода: ![]()

![]()

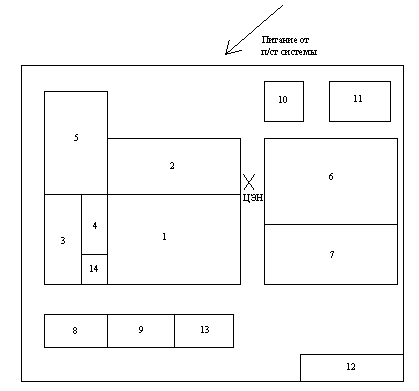

На рисунке 2 показано расположение центра электрических нагрузок на генплане завода продольно-строгальных станков.

Рисунок 2-Генплан завода продольно-строгальных станков с указанием ЦЭН

4. Расчет нагрузок завода

Расчетные нагрузки для цехов завода определяем методом коэффициента спроса. Расчетную нагрузку узла системы электроснабжения (цеха, корпуса, предприятия) определяют суммированием расчетных нагрузок n групп приемников, входящих в данный узел. Рассмотрим расчет нагрузки заготовительно-сварочного цеха.

Заготовительно-сварочный цех: номинальная мощность Pн=800 кВт. Из литературы [1 П1] находим значение коэффициента использования для типового цеха kи=0.25 и коэффициент мощности cosj=0.6. Из литературы [1 таблица 6] находим значение коэффициента спроса kc=0.3.

tgj=tg(arccos(cosj))=tg(arccos(0,6))=1.33;

Расчетная активная мощность заготовительно-сварочного цеха:

Pp= kc Pн=0.3∙800=240 кВт;

Расчетная реактивная мощность заготовительно- сварочного цеха:

Qp= Pp tgj=240∙1.33=320, кВар;

Для освещения заготовительно- сварочного цеха выбираем люминесцентные лампы. Коэффициент мощности с учетом местной компенсации cosjо=0.95. Значение удельной мощности освещенности на единицу производственной площади находим согласно таблице 26.1 [2]. Для заготовительно-штамповочного цеха: р0=0.01 кВт/м2.

Площадь заготовительно-штамповочного цеха определяем по генплану предприятия с учетом масштаба, F=1445 м2. Коэффициент спроса на осветительную нагрузку для типового цеха определяем по таблице 26.3 [2], ксо=0.9.

Расчетная активная мощность на освещение заготовительно- сварочного цеха:

Ppо= kcо р0 F=0.9∙0.01∙1445 =13.01, кВт;

Расчетная реактивная мощность на освещение заготовительно- сварочного цеха:

Qро= Ppо tgj0= Ppо tg(arccos(cosjо))=13.01∙ tg(arccos(0.95))=4.28, кВар;

Суммарная активная нагрузка заготовительно-штамповочного цеха:

Рр= Pp+ Ppо=240+13.01=253.01, кВт;

Суммарная реактивная нагрузка заготовительно-штамповочного цеха:

Qр= Qp+ Qpо=320 +4.28=324.28, кВар;

Полная нагрузка:

![]() ,кВа;

,кВа;

Аналогичным образом рассчитываются остальные цеха и здания. Результаты расчетов сведены в таблицу 3.

Для освещения территории завода используем лампы ДРЛ. Коэффициент мощности с учетом местной компенсации cosjо=0.95. Значение удельной мощности освещенности на единицу производственной площади находим в литературе [2 таблица 26.1]. Для освещения территории завода р0=0,004 кВт/м2. Площадь территории завода определяем по генплану предприятия за вычетом площади цехов:

F=(75567 – 39636)=35931, м2;

Коэффициент спроса на осветительную нагрузку на территории предприятия берем по таблице 26.3 [2], ксо=1.

Расчетная активная нагрузка на территории предприятия:

Ppо= kcо× р0×F=1×0.004×35931 =143.73 кВт;

Расчетная реактивная нагрузка на территории предприятия:

Qро= Ppо× tgj0= Ppо× tg(arccos(cosjо))=143.73× tg(arccos(0.95))=47.24 кВар;

Полная нагрузка предприятия:

где kрм – коэффициент разновременности максимума. kрм=0,9 из литературы [1].

Таблица 3- Расчет нагрузок завода продольно-строгальных станков.

| N | Наименование цеха | Кол-во эл. приемников | Установленная м-ть, кВт | x, м. | y, м. | Ки | Кс | cosц | tgц | Рр, кВт | Qp, кВАр | Po | Kc |

F, м2 |

Ppo, кВт | Qpo,кВАр | ∑Pр, кВт | ∑Qр, кВАр | ∑Sр, кВА | |

| одного эл. приемника | суммарная | |||||||||||||||||||

| 1 | Механический цех мелких станков | 300 | 1-40 | 500 | 118 | 113 | 0.3 | 0.4 | 0.7 | 1.02 | 200 | 204.04 | 10 | 0.8 | 7195.7 | 57.57 | 27.9 | 257.57 | 222.98 | 340.68 |

| 2 | Механический цех крупных станков | 100 | 1-80 | 2500 | 118 | 139 | 0.3 | 0.4 | 0.7 | 1.02 | 1000 | 1020.2 | 8 | 0.9 | 4702.4 | 33.86 | 16.4 | 1033.86 | 1031.3 | 1460.3 |

| 3 | Механический цех уникальных станков | 40 | 1-250 | 2800 | 34 | 113 | 0.3 | 0.4 | 0.7 | 1.02 | 1120 | 1142.6 | 10 | 0.9 | 1976.8 | 17.79 | 8.61 | 1137.79 | 1148.48 | 1616.6 |

| 4 | Цех обработки цветных металлов | 30 | 868.6 | 58 | 92 | 0.65 | 1.17 | 341.7 | 31.60 | 8 | 0.9 | 1258.6 | 6.05 | 2.90 | 354.6 | 257.7 | 394.5 | |||

| 5 | Сборочный цех | 50 | 1-50 | 800 | 45 | 192 | 0.3 | 0.4 | 0.7 | 1.02 | 320 | 326.47 | 8 | 0.9 | 3945 | 28.40 | 13.7 | 348.40 | 335.81 | 483.89 |

| 6 | Чугунолитейный цех | 150 | 1-120 | 4000 | 250 | 158 | 0.6 | 0.68 | 0.75 | 0.882 | 2720 | 2398.8 | 8 | 0.8 | 6734.3 | 43.10 | 20.8 | 2763.10 | 2412.9 | 3668.4 |

| 7 | Цех цветного литья | 50 | 1-80 | 1500 | 250 | 105 | 0.65 | 0.7 | 0.85 | 0.62 | 1050 | 650.73 | 8 | 0.8 | 4581.8 | 29.32 | 14.2 | 1079.32 | 660.38 | 1265.3 |

| 8 | Заготовительно-сварочный цех | 50 | 1-80 | 800 | 45 | 39 | 0.25 | 0.3 | 0.6 | 1.333 | 240 | 320.00 | 10 | 0.9 | 1445 | 13.01 | 6.29 | 253.01 | 324.28 | 411.30 |

| 9 | Термический цех | 30 | 1-80 | 970 | 118 | 39 | 0.6 | 0.68 | 0.75 | 0.882 | 659.6 | 581.71 | 8 | 0.8 | 1595.3 | 10.21 | 4.94 | 669.81 | 585.07 | 889.36 |

| 10 | Компрессорная а) 0.4 кВ | 15 | 10-80 | 300 | 210 | 224 | 0.6 | 0.68 | 0.7 | 1.02 | 204 | 208.12 | 8 | 0.8 | 1079.4 | 6.91 | 3.34 | 210.91 | 211.48 | 298.67 |

| б) синхр.двигатели 10 кВ | 4 | 1250 | 5000 | 210 | 224 | 0.75 | 0.85 | 0.85 | 0.62 | 4250 | 0.00 | 4250 | 0.00 | 4250 | ||||||

| 11 | Модельный цех | 30 | 1-30 | 180 | 263 | 224 | 0.25 | 0.3 | 0.75 | 0.882 | 54 | 47.62 | 10 | 0.9 | 1742.1 | 15.68 | 7.59 | 69.68 | 52.78 | 87.41 |

| 12 | Заводоуправление, столовая | 40 | 1-40 | 350 | 263 | 13 | 0.45 | 0.55 | 0.75 | 0.882 | 192.5 | 169.77 | 10 | 0.8 | 1547.4 | 12.38 | 5.99 | 204.88 | 173.84 | 268.69 |

| 13 | Главный магазин | 10 | 1-10 | 50 | 115 | 39 | 0.35 | 0.45 | 0.8 | 0.75 | 22.5 | 16.88 | 10 | 0.8 | 1445 | 11.56 | 5.60 | 34.06 | 20.68 | 39.85 |

| 14 | Электроцех | 30 | 1-40 | 200 | 58 | 92 | 0.35 | 0.45 | 0.75 | 0.882 | 90 | 79.37 | 6 | 0.6 | 387.14 | 1.39 | 0.67 | 91.39 | 79.83 | 121.35 |

| Освещение по заводу | 0.95 | 0.329 | 4 | 1 | 35931 | 143.7 | 47.2 | 143.73 | 47.24 | 151.29 | ||||||||||

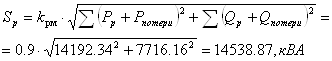

| Всего по заводу с учетом коэф.разновремености и потерь | 14192.3 | 7716.1 | 14539 | |||||||||||||||||

Построение картограммы нагрузок завода продольно-строгальных станков.

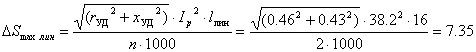

Картограмма нагрузок представляет собой план завода с нанесенными на нем окружностями, площади которых пропорциональны величине расчетных нагрузок цехов. Радиус окружности для заготовительно- сварочного цеха определяется как:

, мм

, мм

,где R – радиус окружности, мм;

Pp – расчетная мощность цеха,кВт;

mp – масштаб мощности, mp=0,01 кВт/мм2;

Для представления о том какая часть мощности используется для освещения цеха, на окружности выделяют сектор, площадь которого пропорциональна нагрузке цеха на освещение. Угол сектора для заготовительно- сварочного цеха определяется как:

![]()

Аналогичным образом определяется радиус окружностей и угол сектора для остальных цехов. Результаты расчетов сведены в таблицу 4.

По результатам расчетов строим картограмму активных нагрузок завода, которая изображена на рисунке 3.

Таблица 4 - Расчет картограммы нагрузок: определение радиуса окружности и угла сектора.

| № | Наименование |

Pр, кВт |

Po, кВт |

б, |

R ,мм |

| 1 | Механический цех мелких станков | 200 | 57.57 | 103.62 | 18.81 |

| 2 | Механический цех крупных станков | 1000 | 33.86 | 12.19 | 42.06 |

| 3 | Механический цех уникальных станков | 1120 | 17.79 | 5.72 | 44.52 |

| 4 | Цех обработки цветных металлов | 341.7 | 6.05 | 6.37 | 24.59 |

| 5 | Сборочный цех | 320 | 28.40 | 31.95 | 23.79 |

| 6 | Чугунолитейный цех | 2720 | 43.10 | 5.70 | 69.37 |

| 7 | Цех цветного литья | 1050 | 29.32 | 10.05 | 43.10 |

| 8 | Заготовительно-сварочный цех | 240 | 13.01 | 19.51 | 20.61 |

| 9 | Термический цех | 659.6 | 10.21 | 5.57 | 34.16 |

| 10 | Компрессорная а) 0.4 кВ | 204 | 6.91 | 12.19 | 19.00 |

| б) синхр.двигатели 10 кВ | 4250 | 86.71 | |||

| 11 | Модельный цех | 54 | 15.68 | 104.53 | 9.77 |

| 12 | Заводоуправление, столовая | 192.5 | 12.38 | 23.15 | 18.46 |

| 13 | Главный магазин | 22.5 | 11.56 | 184.96 | 6.31 |

| 14 | Электроцех | 90 | 1.39 | 5.57 | 12.62 |

Масштаб mp=1,7 кВт/мм

Рисунок 3 – Картограмма активных нагрузок завода

5. Выбор номинального напряжения линии электропередач, сечения и марки проводов

Согласно заданию питание осуществляется от подстанции неограниченной мощностью, на которой установлены два трехобмоточных трансформатора мощностью по 100 МВА, напряжением 230/115/37 кВ. Трансформаторы работают раздельно. Расстояние от подстанции до завода 16км. Таким образом, существует два варианта по выбору питающего напряжения. Произведем сравнение обоих вариантов.

Оценим по эмпирической формуле Стилла величину нестандартного напряжения:

При питании от подстанции энергосистемы:

![]()

где l – длина линии, км;

Pp – передаваемая расчетная мощность, кВт;

Из стандартного ряда напряжений выбираем два ближащих значения: 110 кВ и 35 кВ. Так как имеются потребители I и II категории, то принимаем питание по двухцепной ВЛ.

Расчетный ток при напряжении 35 кВ:

![]() А.

А.

где Sp – полная расчетная мощность, кВА;

n – количество линий;

По величине расчетного тока Iр и экономической плотности тока jэ, определяется приближённое сечение проводов ВЛ. Экономическая плотность тока находится по продолжительности использования максимума нагрузки Тмах=4345 ч, из литературы [1] jэ=1,1 А/мм2

![]() мм2;

мм2;

Из

литературы [7 таблица П3.3] выбираем провод марки АС – 120 у которого длительно

допустимый ток равен Iдоп = 390 А, удельные активные и

индуктивные сопротивления ![]() Ом/км,

Ом/км, ![]() Ом/км.

Ом/км.

Выбранное сечение провода необходимо проверить на: а) допустимость к нагреву током форсированного режима; б) величину допустимых потерь напряжения.

Проверка по нагреву сводится к сравнению форсированного тока линии с допустимым:

![]() , ,А.

, ,А.

![]() , А(выполняется);

, А(выполняется);

Проверка по потерям напряжения выполняется по формуле:

![]() %

%

Аналогичный расчет делаем и для напряжения 110 кВ. Результаты расчетов сведем в таблицу 5.

Таблица 5 – Выбор сечения проводов, проверка по падению напряжения.

|

|

|

|

|

Марка провода |

|

|

l, км |

|

| 35 | 120.06 | 240.11 | 109.14 | АС-120 | 0.27 | 0.4 | 16 | 1.58 |

| 110 | 38.20 | 76.40 | 34.73 | АС-70 | 0.46 | 0.43 | 16 | 0.31 |

Подсчитаем затраты на электроснабжение при напряжении 35 и 110 кВ.

Используем укрупненные данные 1989 года с учетом увеличения цен в 100 раз.

Приведенные затраты, тыс. руб/год.:

![]() , тыс. руб/год

, тыс. руб/год

где рн – нормативный коэффициент экономической эффективности, рн = 0,12 литературы [].

К – капиталовложения, тыс. руб.

И – годовые эксплуатационные расходы, руб/год.

Капиталовложения будут равны:

![]() ,

,

где Ккомм.аппар. – капиталовложения на высоковольтные коммутационные аппараты, тыс. руб,

Клин – капиталовложения в сооружения линии, тыс. руб,

Ктр – капиталовложения на силовой трансформатор, тыс. руб.

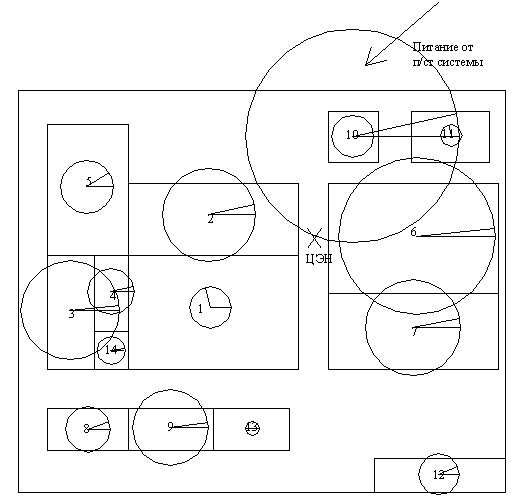

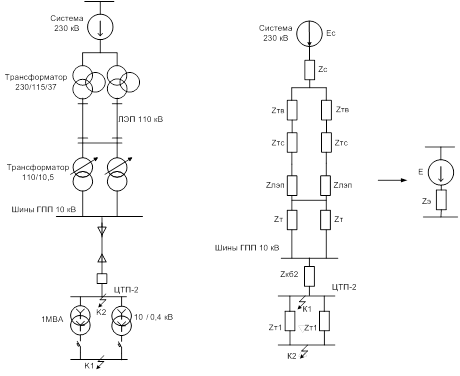

Питание осуществляется по двуцепной линии, опоры металлические с двухцепной подвеской цепей. Упрощеная схема внешнего электроснабжения предприятия приведена на рисунке 4.

Рисунок 4 – Упрощеная схема внешнего электроснабжения завода продольно-строгальных станков.

Из литературы [5,таблица 5.2] находим, что стоимость ОРУ с элегазовыми выключателями на напряжение 110 кВ составляет 3200 тыс. руб., стоимость сооружения 1 км двухцепной сталеалюминевой воздушной линии проводами марки АС-70 на железобетонных опорах на 110 кВ равна 1500 тыс. руб, [5 ,таблица 10.15]. Стоимость силового трансформатора напряжением 110/10 кВ и мощностью 10МВА равна 4360 тыс. руб. [5, таблица 3.6].

![]() , тыс. руб.;

, тыс. руб.;

Стоимость ОРУ с элегазовыми выключателями на напряжение 35 кВ составляет 2500 тыс. руб, стоимость сооружения 1 км двухцепной сталеалюминевой воздушной линии проводами марки АС-120 на металлических опорах на 35 кВ равна 1360 тыс. руб, [5 ,таблица 10.15]. Стоимость силового трансформатора напряжением 35/10 кВ равна 3200 тыс. руб. [5, таблица 3.6].

![]() , тыс. руб.;

, тыс. руб.;

Годовые эксплуатационные расходы:

![]() ,

,

где Иэ – расходы на потери электроэнергии в данной установке, руб/год,

Иа – амортизационные отчисления, руб/год,

Ио – расходы на обслуживание электроустановки, руб/год., этот вид расходов изменяются незначительно, поэтому им можно пренебречь.

Линия 110 кВ:

Расходы на потери электроэнергии вычисляются по формуле:

Для

линий: ![]() ,тыс.руб/год;

,тыс.руб/год;

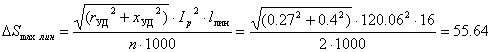

,где ДSmax – потери активной мощности в электроустановке при максимальной нагрузке на напряжение 110кВ

, кВА

, кВА

Для трансформаторов:

где ДPхх – потери холостого хода для трансформатора ТДН-10000/110 .

ДPхх=18, кВт из литературы [].

ДPкз – потери короткого замыкания для трансформатора ТДН-10000/110

ДPкх=68, кВт из литературы [].

ф – время наибольших потерь, ч, ф = 2638 часов, из литературы [],

Со – стоимость энергии, Со=0,00018 тыс.руб/кВА.

Амортизационные отчисления вычисляются по формуле:

![]() ;

;

где Ка – норма амортизационных отчислений, для линий Ка=0,05, для трансформаторов Ка=0,09 из литературы [5,таблица 5.2],

![]() тыс.руб/год;

тыс.руб/год;

![]() тыс.руб/год;

тыс.руб/год; ![]() тыс.руб/год;

тыс.руб/год;

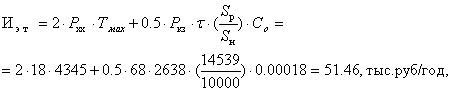

Приведенные затраты на электроснабжение, при напряжении 110 кВ:

![]() тыс.руб/год;

тыс.руб/год;

Линия 35 кВ:

Для

линий: ![]() ,тыс.руб/год;

,тыс.руб/год;

,где ДSmax – потери активной мощности в электроустановке при максимальной нагрузке на напряжение 35кВ

, кВА

, кВА

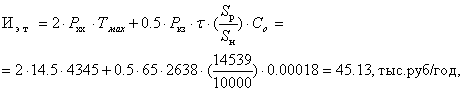

Для трансформаторов:

где ДPхх – потери холостого хода для трансформатора ТДН-10000/35 .

ДPхх=14.5, кВт из литературы [].

ДPкз – потери короткого замыкания для трансформатора ТДН-10000/35

ДPкх=65, кВт из литературы [].

![]() тыс.руб/год;

тыс.руб/год;

![]() тыс.руб/год;

тыс.руб/год;

![]() тыс.руб/год;

тыс.руб/год;

Тогда приведенные затраты на электроснабжение при напряжении 35 кВ:

![]() тыс.руб/год;

тыс.руб/год;

Результаты расчетов сведем в таблицу 6.

Таблица 6 – Выбор уровня напряжения внешнего электроснабжения.

| Уровень напряжения, кВ |

Капитальные вложения К, тыс.руб. |

Издержки И, тыс.руб. |

Приведенные затраты З,тыс.руб. |

| 35 | 30660 | 1860 | 5539 |

| 110 | 35920 | 2200 | 6510 |

По приведенным затратам выбираем наиболее выгодный уровень напряжения 35кВ.

Выбор мощности трансформаторов ГПП и места их установки

Среди цехов завода продольно-строгальных станков приобладают цеха первой и второй категории, поэтому принимаем число трансформаторов равное двум.

Выбор двухтрансформаторной подстанции производиться по условию:

![]()

Принимаем мощность трансформатора марки ТДН-10000/35/10,5

![]()

Для установки на ГПП выбираем трансформатор марки ТДН-10000/35/10,5. Для обеспечения требуемой надёжности на ГПП предусматриваем установку двух трансформаторов данной марки. Данный вид выбранного трансформатора предусматривает возможное увеличение потребляемой мощности предприятия, а следовательно и снижение затрат при замене их более мощными.

Для строительства ГПП выбираем свободную территорию с учетом того, чтобы она была как можно ближе к центру электрических нагрузок завода. Под строительство подстанции отведем площадь размерами 50х40 м .Место расположения ГПП указана на рисунке 5.

Рисунок 5 – Место расположения ГПП на генплане завода продольно-строгальных станков

6. Выбор схемы внутреннего электроснабжения

При проектировании системы внутреннего электроснабжения завода продольно-строгальных станков, будем учитывать:

- существуют приемники 10 кВ.

- категорийность приемников.

- наличием цехов с малой потребляемой мощностью.

Категорийность надежности электроснабжения цехов завода продольно-строгальных станков указана в таблице.6.

Таблица 6- Категории цехов завода продольно-строгальных станков по надежности электроснабжения.

| № | Цех | Категория |

| 1 | Механический цех мелких станков | 2 |

| 2 | Механический цех крупных станков | 2 |

| 3 | Механический цех уникальных станков | 2 |

| 4 | Цех обработки цветных металлов | 2 |

| 5 | Сборочный цех | 2 |

| 6 | Чугунолитейный цех | 1 |

| 7 | Цех цветного литья | 1 |

| 8 | Заготовительно-сварочный цех | 2 |

| 9 | Термический цех | 1 |

| 10 |

Компрессорная а) 0,4 кВ б) Синхронные двигатели 10 кВ |

2 1 |

| 11 | Модельный цех | 3 |

| 12 | Заводоуправление, столовая | 3 |

| 13 | Главный магазин | 3 |

| 14 | Электроцех | 2 |

При проектировании электроснабжения рассмотрим несколько вариантов и выберем наиболее экономичный по приведенным затратам.

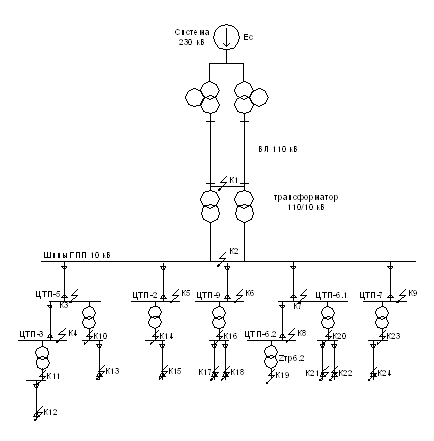

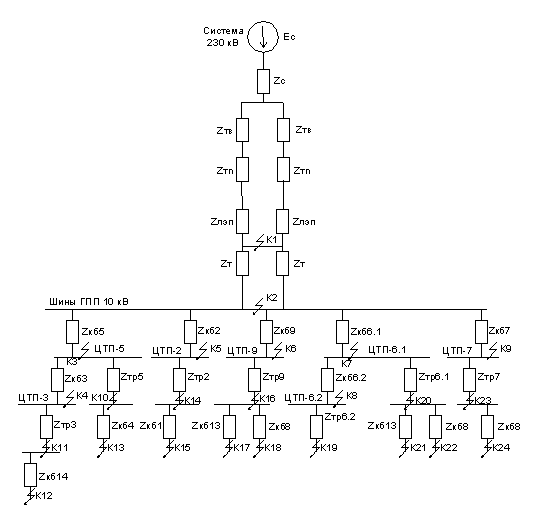

Варианты схем внутреннего электроснабжения смотрены на рисунках 6,7.

В зависимости от общей схемы электроснабжения, величины потребляемой мощности, территориального размещения нагрузок, , выбираем радиальную или магистральную схему. Наилучший вариант схемы электроснабжения промышленного предприятия выбирают по условию минимальных приведённых затрат:

![]() , тыс. руб/год

, тыс. руб/год

где рн – нормативный коэффициент экономической эффективности, рн = 0,12 литературы [].

К – капиталовложения, тыс. руб.

И – годовые эксплуатационные расходы, руб/год.

Капиталовложения будут равны сумме стоимостей кабельных линий и трансформаторных подстанций:

![]() , тыс.руб.

, тыс.руб.

где Клин – капиталовложения в сооружения кабельных линий, тыс. руб,

Ктр – капиталовложения на строительство цеховых трансформаторных подстанций, тыс. руб.

Годовые эксплуатационные расходы:

![]() , тыс.руб.

, тыс.руб.

где Иэ – расходы на потери электроэнергии в данной установке, руб/год,

Иа – амортизационные отчисления, руб/год,

Ио – расходы на обслуживание электроустановки, руб/год., этот вид расходов изменяются незначительно, поэтому им можно пренебречь.

Рисунок 6 – Первый вариант внутренней схемы электроснабжения завода продольно-строгальных станков

Рисунок 7 – Второй вариант внутренней схемы электроснабжения завода продольно-строгальных станков

Произведем технико-экономический расчет по выбору наиболее оптимального варианта схемы внутреннего электроснабжения. Капитальные вложения на строительство складываются из суммы вложений в устройство ЦТП и стоимости кабельной сети. Результаты расчетов мощности и стоимости ЦТП для каждого варианта сведем в таблицу 7. Используем укрупненные данные 1989 года [5] увеличенные в сто раз.

Таблица 7 – Расчет мощности и стоимости ЦТП (вариант №1).

| N | Наименование цеха |

|

|

Категория надежности | Pрасч без КРМ, кВт | Pрасч с КРМ по 0.4, кВт | Sном без КРМ кВ∙А | Sном с КРМ кВ∙А | n1 | n2 | n | Q пропус через трансф | Qp-Qпропус | Марка КТП | Стоимость КТП с учетом оборудования и монтажа, тыс.руб | Потери электроэнергии в КТП, кВА/год | Стоимость потерь электроэнергии в КТП, тыс.руб/год | ||

| ЦТП-2 | |||||||||||||||||||

| 1 | Механический цех мелких станков | 257.6 | 340.7 | 2 | 200.0 | ||||||||||||||

| 2 | Механический цех крупных станков | 1033.9 | 1460.3 | 2 | 1000.0 | ||||||||||||||

| Итого ЦТП-2 | 1291.4 | 1800.3 | 2 | 1260.2 | 904.8 | 1600 | 1000 | 1.15 | 1.84 | 2 | 1830.2 | -575.9 | 2КТП-1000/10 У3 | 2875 | 105757.45 | 19.04 | |||

| ЦТП-3 | |||||||||||||||||||

| 3 | Механический цех уникальных станков | 1137.8 | 1616.7 | 2 | 1000.0 | ||||||||||||||

| 14 | Электроцех | 91.4 | 121.3 | 2 | 50.0 | ||||||||||||||

| Итого ЦТП-3 | 1229.2 | 1737.7 | 2 | 1216.4 | 869.4 | 1600 | 1000 | 1.10 | 1.76 | 2 | 1872.6 | -644.3 | 2КТП-1000/10 У3 | 2875 | 104517.57 | 18.81 | |||

| ЦТП-5 | |||||||||||||||||||

| 4 | Цех обработки цветных металлов | 354.6 | 394.5 | 2 | 250.0 | ||||||||||||||

| 5 | Сборочный цех | 348.4 | 483.9 | 2 | 0.0 | ||||||||||||||

| Итого ЦТП-5 | 703.0 | 920.0 | 2 | 644.0 | 547.7 | 1000 | 630 | 1.00 | 1.59 | 2 | 1210.9 | -617.2 | 2КТП-630/10 У3 | 2666 | 59187.03 | 10.65 | |||

| ЦТП-6.2 | |||||||||||||||||||

| 6 | Чугунолитейный цех | 1842.1 | 2445.6 | 1 | 1100.0 | ||||||||||||||

| Итого ЦТП-6.2 | 1842.1 | 2445.6 | 1 | 1589.6 | 1242.2 | 1600 | 1250 | 1.77 | 2.27 | 2 | 966 | 642.6 | 2КТП-1600/10 У3 | 6560 | 77056.14 | 13.87 | |||

| ЦТП-6.1 | |||||||||||||||||||

| 6 | Чугунолитейный цех | 921.0 | 1222.8 | 1 | |||||||||||||||

| 10 | Компрессорная а) 0.4 кВ | 210.9 | 298.7 | 2 | 200.0 | ||||||||||||||

| 11 | Модельный цех | 69.7 | 87.4 | 3 | |||||||||||||||

| Итого ЦТП-6.1 | 1201.6 | 1608.0 | 1 | 1045.2 | 963.7 | 1600 | 1000 | 1.16 | 1.85 | 2 | 1698 | -629.2 | 2КТП-1000/10 У3 | 2875 | 74014.92 | 13.32 | |||

| ЦТП-7 | |||||||||||||||||||

| 7 | Цех цветного литья | 1079.3 | 1265.3 | 1 | 660.0 | ||||||||||||||

| 12 | Заводоуправление, столовая | 204.9 | 268.7 | 3 | 175.0 | ||||||||||||||

| Итого ЦТП-7 | 1284.2 | 1531.4 | 1 | 995.4 | 834.7 | 1000 | 1000 | 1.98 | 1.98 | 2 | 202 | 632.2 | 2КТП-1000/10 У3 | 2875 | 70412.61 | 12.67 | |||

| ЦТП-9 | |||||||||||||||||||

| 8 | Заготовительно-сварочный цех | 253.0 | 411.3 | 2 | 300.0 | ||||||||||||||

| 9 | Термический цех | 669.8 | 889.4 | 1 | 500.0 | ||||||||||||||

| 13 | Главный магазин | 34.1 | 39.8 | 3 | |||||||||||||||

| Итого ЦТП-9 | 956.9 | 1334.4 | 1 | 867.3 | 627.7 | 1000 | 630 | 1.47 | 2.34 | 2 | 880 | 50.0 | 2КТП-630/10 У3 | 2666 | 62529.62 | 11.26 | |||

| Итого стоимость | 23392 | 99.63 | |||||||||||||||||

|

|||||||||||||||||||

Таблица 7 – Расчет мощности и стоимости ЦТП (вариант №2).

| N | Наименование цеха |

|

|

Категория надежности | Pрасч без КРМ, кВт | Pрасч с КРМ по 0.4, кВт | Sном без КРМ кВ∙А | Sном с КРМ кВ∙А | n1 | n2 | n | Q пропус через трансф | Qp-Qпропус | Марка КТП | Стоимость КТП с учетом оборудования и монтажа, тыс.руб | Потери электроэнергии в КТП, кВА/год | Стоимость потерь электроэнергии в КТП, тыс.руб/год | |||||||||||||

| ЦТП-1 | ||||||||||||||||||||||||||||||

| 1 | Механический цех мелких станков | 257.6 | 340.7 | 2 | 200.0 | |||||||||||||||||||||||||

| 14 | Электроцех | 91.4 | 121.3 | 2 | 50.0 | |||||||||||||||||||||||||

| Итого ЦТП-1 | 349.0 | 462.0 | 2 | 323.4 | 247.1 | 400 | 250 | 1.25 | 1.99 | 2 | 438 | -135.2 | 2КТП-250/10 У3 | 850 | 28280.13 | 5.09 | ||||||||||||||

| ЦТП-2 | ||||||||||||||||||||||||||||||

| 2 | Механический цех крупных станков | 1033.9 | 1460.3 | 2 | 1000.0 | |||||||||||||||||||||||||

| Итого ЦТП-2 | 1033.9 | 1460.3 | 2 | 1022.2 | 724.0 | 1600 | 1000 | 0.92 | 1.48 | 2 | 1987 | -955.8 | 2КТП-1000/10 У3 | 2875 | 92867.63 | 16.72 | ||||||||||||||

| ЦТП-3 | ||||||||||||||||||||||||||||||

| 3 | Механический цех уникальных станков | 1137.8 | 1616.7 | 2 | 1000.0 | |||||||||||||||||||||||||

| Итого ЦТП-3 | 1137.8 | 1616.7 | 2 | 1131.7 | 799.4 | 1600 | 1000 | 1.02 | 1.63 | 2 | 1929 | -781.0 | 2КТП-1000/10 У3 | 2875 | 100049.10 | 18.01 | ||||||||||||||

| ЦТП-5 | ||||||||||||||||||||||||||||||

| 4 | Цех обработки цветных металлов | 354.6 | 394.5 | 2 | 250.0 | |||||||||||||||||||||||||

| 5 | Сборочный цех | 348.4 | 483.9 | 2 | 0.0 | |||||||||||||||||||||||||

| Итого ЦТП-5 | 703.0 | 920.0 | 2 | 644.0 | 547.7 | 1000 | 630 | 1.00 | 1.59 | 2 | 1211 | -617.2 | 2КТП-630/10 У3 | 2666 | 59187.03 | 10.65 | ||||||||||||||

| ЦТП-6.2 | ||||||||||||||||||||||||||||||

| 6 | Чугунолитейный цех | 1842.1 | 2445.6 | 1 | 2200.0 | |||||||||||||||||||||||||

| 11 | Модельный цех | 1079.3 | 1265.3 | 3 | ||||||||||||||||||||||||||

| Итого ЦТП-6.2 | 2921.4 | 3699.1 | 1 | 2404.4 | 1899.4 | 2500 | 2500 | 1.80 | 1.80 | 2 | 1424 | 845.0 | 2КТП-2500/10 У3 | 8521 | 103957.74 | 18.71 | ||||||||||||||

| ЦТП-6.1 |

|

|||||||||||||||||||||||||||||

| 6 | Чугунолитейный цех | 921.0 | 1222.8 | 1 |

|

|||||||||||||||||||||||||

| 10 | Компрессорная а) 0.4 кВ | 210.9 | 298.7 | 1 | 1000.0 |

|

||||||||||||||||||||||||

| Итого ЦТП-6.1 | 1131.9 | 1520.9 | 1 | 988.6 | 735.8 | 1000 | 1000 | 1.74 | 1.74 | 2 | 639 | 376.5 | 2КТП-1000/10 У3 | 2875 | 69993.30 | 12.60 |

|

|||||||||||||

| ЦТП-7 |

|

|||||||||||||||||||||||||||||

| 7 | Цех цветного литья | 1079.3 | 1265.3 | 1 | 600.0 |

|

||||||||||||||||||||||||

| Итого ЦТП-7 | 1079.3 | 1265.3 | 1 | 822.5 | 702.7 | 1000 | 1000 | 1.66 | 1.66 | 2 | 724 | -64.2 | 2КТП-1000/10 У3 | 2875 | 62592.78 | 11.27 |

|

|||||||||||||

| ЦТП-9 |

|

|||||||||||||||||||||||||||||

| 8 | Заготовительно-сварочный цех | 253.0 | 411.3 | 2 | 300.0 |

|

||||||||||||||||||||||||

| 9 | Термический цех | 669.8 | 889.4 | 1 | 500.0 |

|

||||||||||||||||||||||||

| 13 | Главный магазин | 34.1 | 39.8 | 3 |

|

|||||||||||||||||||||||||

| Итого ЦТП-9 | 956.9 | 1334.4 | 1 | 867.3 | 627.7 | 1000 | 630 | 1.47 | 2.34 | 2 | 880 | 50.0 | 2КТП-630/10 У3 | 2666 | 62529.62 | 11.26 |

|

|||||||||||||

| ЦТП-12 |

|

|||||||||||||||||||||||||||||

| 12 | Заводоуправление, столовая | 204.9 | 268.7 | 3 | 175.0 |

|

||||||||||||||||||||||||

| Итого ЦТП-12 | 204.9 | 268.7 | 3 | 241.8 | 184.4 | 250 | 250 | 0.82 | 0.82 | 1 | 143 | 30.6 | КТП-250/10 У3 | 451 | 22787.99 | 4.10 |

|

|||||||||||||

| Итого стоимость | 26654 | 108.40 |

|

|||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||

где

![]() -

расчетная активная нагрузка цеха, кВт.

-

расчетная активная нагрузка цеха, кВт.

![]() - расчетная

полная нагрузка цеха, кВА.

- расчетная

полная нагрузка цеха, кВА.

Sном без КРМ – номинальная мощность цехового трансформатора без учета компенсации реактивной мощности в цехе на стороне 0,4кВ, кВА.

Sном с КРМ номинальная мощность цехового трансформатора с учетом компенсации реактивной мощности в цехе на стороне 0,4кВ, кВА.

n1 – минимальное возможное число трансформаторов без компенсации реактивной мощности в цехе на стороне 0,4кВ.

n2–минимальное возможное число трансформаторов с учетом полной компенсации реактивной мощности в цехе на стороне 0,4кВ.

n – принятое число трансформаторов.

![]() -наибольшая

реактивная мощность, которая может быть передана в сеть напряжением до 1000 В

из сети 10 кВ без увеличения числа трансформаторов.

-наибольшая

реактивная мощность, которая может быть передана в сеть напряжением до 1000 В

из сети 10 кВ без увеличения числа трансформаторов.

![]() - расчетная

реактивная нагрузка цеха, кВАр.

- расчетная

реактивная нагрузка цеха, кВАр.

Оценим стоимость кабельных сетей на территории предприятия для двух вариантов, результаты расчетов сведем в таблицу 8,9.

Таблица 8 - Оценка стоимости вариантов кабельной сети и её параметров (вариант №1)

| Участок сети | Длина участка сети, м | Способ прокладки | Расчетная нагрузка, кВА |

Iрасч,А |

Iдоп,А |

Sэк,мм2 |

Число кабелей | Марка |

Сечение, мм2 |

rуд, Ом/км |

xуд, Ом/км |

Потери напряжения, % | Стоимость сети, тыс. руб. | Годовые потери электроэнергии, кВА/год | Годовые потери электроэнергии, тыс.руб/год | |

|

Вариант №1 |

||||||||||||||||

|

Кабеля 10 кВ |

||||||||||||||||

| ГПП−ЦТП2 | 52.63 | в траншее | 1 800.99 | 104.10 | 124.2 | 30.6 | 2 | АПвЭБП | 3x35 | 0.868 | 0.42 | 0.05 | 29.16 | 2177.14 | 0.39189 | |