Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Внешний осмотр и визуальный измерительный контроль

Курсовая работа: Внешний осмотр и визуальный измерительный контроль

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Филиал в г. Стерлитамаке

Кафедра: ОНХЗ

Курсовая работа

по дисциплине:

«Диагностика технического состояния»

на тему

«Внешний осмотр и визуальный измерительный контроль»

Разработал ст. гр. МХв-05-31 Дробычева Е.С

Проверил Афанасенко В.Г

2010 год

1. Общие сведения

Визуальный измерительный метод дефектоскопии относиться к неразрушающему контролю.

Неразрушающий контроль — контроль свойств и параметров объекта, при котором не должна быть нарушена пригодность объекта к использованию и эксплуатации.

Неразрушающий контроль, также называется оценкой надёжности неразрушающими методами, и проверка без разрушения изделия. Неразрушающий контроль особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание используются различные методы неразрушающего контроля, такие как рентгеновские лучи, на снимках, с использованием которых хорошо видны трещины, каверны и неоднородности материала или сварочного шва. Или ультразвук, где трещины проявляют себя всплесками эхо - импульсов на экране контроллера.

Многие виды неразрушающего контроля имеют широчайшее распространение в мире. В России отраслевые промышленные документы выделяют следующие виды неразрушающего контроля металла и сварных соединений сосудов и трубопроводов как основные:

1. визуальный и измерительный;

2. радиографический;

3. ультразвуковой;

4. радиоскопический;

5. капиллярный или магнитопорошковый;

6. токовихревой;

7. стилоскопирование;

8. измерение твердости;

9. гидравлические испытания;

10. пневматические испытания.

Кроме этого, могут применяться другие методы (акустическая эмиссия, магнитография, цветная дефектоскопия, определение содержания в металле шва ферритной фазы и другие) в соответствии с техническими условиями организации - изготовителя.

Визуальный и измерительный контроль занимает важное место среди различных видов контроля изделий.

И действительно, визуальный контроль - это единственный неразрушающий метод контроля, который может выполняться и часто выполняется без какого-либо оборудования и проводится с использованием простейших измерительных средств.

Визуальный контроль во многих случаях достаточно информативен и является наиболее дешевым и оперативным методом контроля.

Некоторые технические средства визуального и измерительного контроля доступны каждому, а сама процедура контроля является достаточно простой. Однако визуальный и измерительный контроль является таким же современным видом контроля, как радиационный и ультразвуковой.

Тщательный внешний осмотр — обычно весьма простая операция, тем не менее, может служить высокоэффективным средством предупреждения и обнаружения дефектов.

Внешним осмотром (ВИК) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля.

Внешнему осмотру подвергают свариваемые материалы для выявления (определения отсутствия) вмятин, заусенцев, окалины, ржавчины и т. п. Проверяют качество подготовки кромок под сварку и сборку заготовок.

Внешним осмотром невооруженным глазом или с помощью лупы выявляют, прежде всего, дефекты швов в виде трещин, подрезов, пор, свищей, прожогов, наплывов, непроваров в нижней части швов.

Многие из этих дефектов, как правило, недопустимы и подлежат исправлению. При осмотре выявляют также дефекты формы швов, распределение чешуек и общий характер распределения металла в усилении шва.

Внешний вид поверхности шва характерен для каждого способа сварки, а также для пространственного положения, в котором выполнялась сварка Сварщик помимо контроля режимов сварки (тока, напряжения, скорости сварки и т. п.) и стабильности горения дуги следит за правильностью выполнения валиков в многослойных швах.

Особенно важным является тщательный осмотр первого слоя при любом количестве слоев. Качество сварки первого слоя оценивают при необходимости с помощью лупы.

При предварительном контроле подлежат качество сварочных материалов, состояние сварочного оборудования, сборочно-сварочных приспособлений, термического оборудования, аппаратуры и приборов для дефектоскопии.

В процессе изготовления и монтажа сварных конструкций осуществляют систематический контроль качества производства сварочных работ – предварительный контроль и контроль готовых сварных соединений.

Визуальный и измерительный контроль технических устройств и сооружений в процессе эксплуатации проводят с целью выявления изменений их формы, поверхностных дефектов в материале и сварных соединениях (наплавках), образовавшихся в процессе эксплуатации (трещин, коррозионных и эрозионных повреждений, деформаций и прочее).

Выполненные сварные соединения (конструкции, узлы) подвергают визуальному измерительному контролю с целью выявления деформаций, поверхностных трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов; проверки геометрических размеров сварных швов и допустимости выявленных деформаций, поверхностных несплошностей и дефектов формы сварных швов.

Сварные швы часто сравнивают по внешнему виду со специальными эталонами. Геометрические параметры швов измеряют с помощью шаблонов или измерительных инструментов.

Детали, узлы или изделия, собранные под сварку с отклонением от технических условий или установленного технологического процесса, бракуют.

Исправленные дефектные участки в материале, сварных соединениях и наплавках контролируют с целью подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества заварки выборок.

Только после проведения визуального контроля и исправления недопустимых дефектов сварные соединения подвергают контролю другими физическими методами (рентгеновский контроль, ультразвуковой контроль и т.д.) для выявления внутренних дефектов.

Средства, порядок и методика визуального контроля предусматриваются технологическим процессом производства или нормативной документацией.

Визуальный и измерительный контроль при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений.

Как и любой вид дефектоскопии проводят только квалифицированные специалисты. Для эффективного выявления дефектов специалисты по любому виду визуального измерительного контроля должны уметь выбрать подход, разработать методику проведения испытания и создать необходимые приспособления.

Кроме того, эти специалисты должны соответствующим образом подготовить технический персонал для проведения требуемого испытания и обработки его результатов.

Многие производители в целях экономии или некомпетентности игнорируют неразрушающий контроль металлоконструкций, технологического оборудования, композитных материалов в различных отраслях промышленности и строительного комплекса.

Иногда дефект обнаруживается ещё в конечном цикле сборки изделия (приводит к непредусмотренным расходам и потере времени), но в большинстве случаев он вызывает чрезвычайные происшествия в процессе эксплуатации (вплоть до техногенной катастрофы).

2. Физико – химические основы методы визуального измерительного контроля

Глаз человека исторически являлся основным контрольным прибором в дефектоскопии. Визуальный и измерительный контроль проводят невооруженным глазом и (или) с применением визуально-оптических приборов до 20-кратного увеличения (луп, микроскопов, эндоскопов, зеркал и др.).

При контроле материала и сварных соединений (наплавок) при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений используют лупы с 2 - 7-кратным увеличением, а при оценке состояния технических устройств и сооружений в процессе их эксплуатации - лупы до 20-кратного увеличения.

Поверхности материалов и сварных соединений (наплавок) перед контролем очищаются от влаги, шлака, брызг металла, ржавчины и других загрязнений, препятствующих проведению контроля.

Визуальный измерительный контроль проводят с использование оптических систем с формированием пучков световых лучей, отражённых от поверхности изделия. При визуальном измерительном контроле используются: микроскопы, эндоскопы, линзы, радиусные шаблоны, измерительные щупы, угломеры и т.п.

Современные методы оптического контроля основаны на взаимодействии светового излучения с поверхностью контролируемого объекта. При этом рассматриваются такие спектральные характеристики, как коэффициент спектрального излучения и поглощения, спектральный коэффициент пропускания, отражения и показатель преломления.

Спектральный коэффициент поглощения  является отношением

потока излучения, поглощенного внутри оптически прозрачной среды, к падающему

потоку излучения.

является отношением

потока излучения, поглощенного внутри оптически прозрачной среды, к падающему

потоку излучения.

Спектральный коэффициент пропускания  представляет собой

отношение потока излучения, прошедшего через поверхность, к потоку энергии,

упавшему на ее поверхность.

представляет собой

отношение потока излучения, прошедшего через поверхность, к потоку энергии,

упавшему на ее поверхность.

Спектральный коэффициент отражения  определяют для составляющих

светового потока с параллельными и перпендикулярными колебаниями по отношению к

плоскости падения.

определяют для составляющих

светового потока с параллельными и перпендикулярными колебаниями по отношению к

плоскости падения.

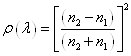

При нормальном падении светового потока при переходе из

одного материала с показателем преломления  в другой, с показателем

преломления

в другой, с показателем

преломления  ,

спектральный коэффициент отражения определяется как:

,

спектральный коэффициент отражения определяется как:

Спектральный коэффициент отражения, спектральный коэффициент пропускания и спектральный коэффициент поглощения связанны соотношение:

Показатель преломления является отношением скорости распространения монохроматического электромагнитного излучения в вакууме к зависимой от длины волны скорости распространения его в какой либо среде:

Визуальный измерительный контроль отличается от других видов неразрушающего контроля границами спектральной области электромагнитного излучения, используемого для получения информации об объекте. Видимое излучение (свет) - излучение, которое может непосредственно вызывать зрительное ощущение.

В ситуациях, когда температура или химическая среда представляют опасность, или, когда конфигурация объекта контроля не позволяет контролировать, используют промышленные телевизионные системы, включающие телевизионную установку, световой прибор и систему транспортировки. Такие системы называют комплексами дистанционного визуального контроля.

В таких системах протекают следующие физические процессы: световое излучение, регулируемое световым прибором и отражённое от поверхности объекта контроля, воздействует на первичный преобразователь и преобразуется в первичные сигналы, передающиеся по каналу связи. Во вторичном преобразователе электросигналы преобразуются в световые изображения, воспринимаемые глазом человека.

Измерительный контроль - вторая часть визуального измерительного контроля. Измерением называют нахождение, значение физической величины опытным путём с помощью средств измерения.

На выбор измерительных средств оказывают влияние метрологические показатели:

1. цена деления шкалы;

2. диапазон измерений;

3. предел допустимой погрешности средств измерений;

4. допустимая погрешность средств измерений;

5. пределы измерений и нормативные условия.

Погрешностью измерения называют отклонение результата измерения от истинного значения.

По сравнению с другими методами неразрушающего контроля визуальный контроль легко применим и относительно недорог. Доказано, что этот метод контроля является надежным источником точной информации о соответствии сварных изделий техническим условиям.

Основным недостатком визуального измерительного контроля является только поверхностный контроль. Минимальный размер дефекта, обнаруживаемого невооруженным глазом, равен 0,1 – 0,2 мм.

3. Основные элементы системы

При визуальном и измерительном контроле применяют:

- лупы, в том числе измерительные;

- линейки измерительные металлические;

- угольники поверочные 90 град. лекальные;

- штангенциркули, штангенрейсмасы и штангенглубиномеры;

- щупы;

- угломеры с нониусом;

- стенкомеры и толщиномеры индикаторные;

- микрометры;

- нутромеры микрометрические и индикаторные;

- калибры;

- эндоскопы;

- шаблоны, в том числе специальные и радиусные, резьбовые и другие;

- поверочные плиты;

- плоскопараллельные концевые меры длины с набором специальных принадлежностей;

- штриховые меры длины (стальные измерительные линейки, рулетки).

Допускается применение других средств визуального и измерительного контроля, при условии наличия соответствующих инструкций методик их применения.

Для измерения формы и размеров кромок, зазоров, собранных под сварку деталей, а также размеров выполненных сварных соединений разрешается применять шаблоны различных типов.

Погрешность измерений при измерительном контроле не должна превышать величин, указанных в рабочих чертежах.

4. Порядок проведения визуального измерительного контроля

11 июня 2003 года Федеральный Горный и Промышленный Надзор России направил «Инструкцию по визуальному и измерительному контролю» в Министерство юстиции Российской Федерации на государственную утверждение и регистрацию.

20 июня 2003 г. данная инструкция была утверждена постановлением Госгортехнадзором России и зарегистрирована Министерством юстиции.

Настоящая Инструкция устанавливает порядок проведения визуального и измерительного контроля основного материала и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Госгортехнадзору России.

Визуальный и измерительный контроль специальных материалов (например, композитных и полимерных) и специальных сварных соединений (например, муфтовой сварки) технических устройств и сооружений проводят в соответствии с требованиями специально разработанной документации.

4.1 Общие сведения

Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на следующих стадиях:

1. входного контроля;

2. изготовления деталей, сборочных единиц и изделий;

3. подготовки деталей и сборочных единиц к сборке;

4. подготовки деталей и сборочных единиц к сварке;

5. сборки деталей и сборочных единиц под сварку;

6. процесса сварки;

7. контроля готовых сварных соединений и наплавок;

8. исправления дефектных участков в материале и сварных соединениях (наплавках);

9. оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации.

Визуальный и измерительный контроль материалов на стадии входного контроля выполняют при поступлении материала (полуфабрикатов, заготовок, деталей) в организацию с целью подтверждения его соответствия требованиям стандартов, технических условий, и т.д.

Визуальный и измерительный контроль на стадии входного контроля, проводят с целью выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей.

При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной:

- не менее 5 мм - для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей до 5 мм включительно;

- не менее номинальной толщины стенки детали - для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 5 до 20 мм;

- не менее 20 мм - для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от номинальной толщины стенки сваренных деталей и при ремонте дефектных участков в сварных соединениях;

- не менее 5 мм (независимо от номинальной толщины сваренных деталей) - для угловых, тавровых, торцевых и нахлесточных сварных соединений и соединений вварки труб в трубные доски, выполненных дуговой и электронно-лучевой сваркой;

- не менее 50 мм (независимо от номинальной толщины сваренных деталей) для сварных соединений, выполненных электрошлаковой сваркой.

4.2 Подготовка мест производства работ

Визуальный и измерительный контроль рекомендуется выполнять на стационарных участках, которые должны быть оборудованы рабочими столами, стендами, роликовыми опорами и другими средствами, обеспечивающими удобство выполнения работ.

Визуальный и измерительный контроль при монтаже, строительстве, ремонте, реконструкции, а также в процессе эксплуатации технических устройств и сооружений выполняется на месте производства работ.

В этом случае должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ, в тот числе в необходимых случаях должны быть установлены леса, ограждения, подмостки, люльки, передвижные вышки или другие вспомогательные устройства, обеспечивающие оптимальный доступ и удобство работы специалиста к контролируемой поверхности, а также обеспечена возможность подключения ламп местного освещения напряжением 12 вольт.

Участки контроля, особенно стационарные, рекомендуется располагать в наиболее освещенных местах цеха, имеющих естественное освещение. Для создания оптимального контраста дефекта с фоном в зоне контроля необходимо применять дополнительный переносной источник света, т.е. использовать комбинированное освещение. Освещенность контролируемых поверхностей должна быть достаточной для надежного выявления дефектов, но не менее 500 Лк.

Окраску поверхностей стен, потолков, рабочих столов и стендов на участках визуального и измерительного контроля рекомендуется выполнять в светлых тонах (белый, голубой, желтый, светло-зеленый, светло-серый) для увеличения контрастности контролируемых поверхностей деталей (сборочных единиц, изделий), повышения контрастной чувствительности глаза, снижения общего утомления специалиста, выполняющего контроль.

Для выполнения контроля должен быть обеспечен достаточный обзор для глаз специалиста. Подлежащая контролю поверхность должна рассматриваться под углом более 30 градусов к плоскости объекта контроля и с расстояния до 600 мм.

4.3 Подготовка к контролю

Подготовка контролируемых поверхностей проводится подразделениями организации, выполняющей работы по визуальному и измерительному контролю, а в процессе эксплуатации технических устройств и сооружений - службами организации, которой принадлежит контролируемый объект.

Подготовка контролируемых поверхностей в обязанности специалиста по контролю не входит.

Визуальный и измерительный контроль при техническом диагностировании (освидетельствовании) оборудования, работающего под давлением, следует проводить после прекращения работы указанного оборудования, сброса давления, охлаждения, дренажа, отключения от другого оборудования, если иное не предусмотрено действующей инструкцией. При необходимости внутренние устройства должны быть удалены, изоляционное покрытие и обмуровка, препятствующие контролю технического состояния материала и сварных соединений, частично или полностью сняты в местах, указанных в программе технического диагностирования (освидетельствования).

Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, влаги, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля.

На контролируемых поверхностях допускается наличие цветов побежалости, в случаях, когда это оговорено в производственно-технической документации. Зона зачистки должна определяться инструкцией на вид работ или на изготовление изделия.

При отсутствии требований в инструкции зона зачистки деталей и сварных швов должна составлять:

- при зачистке кромок деталей под все виды дуговой, газовой и контактной сварки - не менее 20 мм с наружной стороны и не менее 10 мм с внутренней стороны от кромок разделки детали;

- при зачистке кромок деталей под электрошлаковую сварку – не менее 50 мм с каждой стороны сварного соединения;

- при зачистке кромок деталей угловых соединений труб (например, вварка штуцера (патрубка) в коллектор, трубу или барабан);

- зачистке подлежат: поверхность вокруг отверстия в основной трубе (коллекторе, барабане) на расстоянии 15-20 мм, поверхность отверстия под ввариваемую деталь - на всю глубину и поверхность привариваемого (патрубка) штуцера - на расстоянии не менее 20 мм от кромки разделки;

- при зачистке стального подкладного остающегося кольца (пластины) или расплавляемой проволочной вставки - вся наружная поверхность подкладного кольца (пластины) и все поверхности расплавляемой вставки.

При контроле окрашенных объектов краска с поверхности в зоне контроля не удаляется, если это специально не оговорено в инструкции и поверхность объекта не вызывает подозрение на наличие трещин по результатам визуального контроля.

Очистка контролируемой поверхности производится способом, указанным в соответствующих инструкциях (например, промывка, механическая зачистка, протирка, обдув сжатым воздухом и др.). При этом толщина стенки контролируемого изделия не должна уменьшаться за пределы минусовых допусков и не должны возникать недопустимые, согласно инструкции, дефекты (риски, царапины и др.).

При необходимости подготовку поверхностей следует проводить искробезопасным инструментом.

Шероховатость зачищенных под контроль поверхностей деталей,

сварных соединений, а также поверхность разделки кромок деталей, сборочных

единиц, изделий, подготовленных под сварку, должна быть не более  12,5 (

12,5 ( 80).

80).

4.4 Порядок визуального и измерительного контроля на стадии входного контроля

В данном подразделе рассматривается порядок контроля материала на стадии входного контроля, изготовления деталей и сборочных единиц и подготовке их к сборке, а также сварных труб, выполненных в заводских условиях.

Визуальный контроль материала (полуфабрикатов, заготовок, деталей) проводят с целью выявления участков металла с рисками, выходящими на поверхность трещинами, расслоениями, закатами, забоинами (вмятинами), рванинами, раковинами, пленами, шлаковыми включениями, волосовинами и другими дефектами, недопустимость которых регламентируется действующей инструкцией, а также с целью подтверждения наличия и правильности маркировки.

Измерительный контроль полуфабрикатов, заготовок, деталей и изделий проводят с целью проверки их геометрических размеров и определения размеров поверхностных дефектов, выявленных при визуальном контроле.

При входном визуальном контроле сварных труб с прямолинейным или спиральным швом контролю подлежит не менее 10% длины каждого шва.

Контроль рекомендуется выполнять на участках, равномерно распределенных по длине шва трубы. Задачей контроля является выявление поверхностных трещин, пор, шлаковых и металлических включений, прожогов, свищей, наплывов металла, усадочных раковин, подрезов, грубой чешуйчатости шва, брызг расплавленного металла, непроваров, оплавление металла в результате зажигания сварочной дуги и прочих дефектов.

Измерительный контроль сварных швов выполняется на участках, проконтролированных визуально. Измерение размеров сварного шва выполняется на каждом участке, проконтролированном визуально, но не менее чем в трех сечениях по длине шва.

Измерение размеров поверхностных дефектов выполняется в местах, отмеченных при визуальном контроле.

При входном контроле изделий, в том числе сварных и литых, визуально необходимо контролировать:

- поверхности изделий снаружи и изнутри (при наличии доступа);

- кромки элементов, подлежащих сварке;

- сварные соединения.

Кромки литых деталей, поковок и штамповок, подлежащие сварке, визуально следует контролировать на участке шириной не менее 100 мм по всей длине.

Кромки элементов изделий (деталей), имеющих наплавку, должны подвергаться визуальному контролю по всему периметру.

Ширина зоны контроля должна составлять  +20 мм, где

+20 мм, где  - ширина наплавки в

мм. Контролю подлежит каждая кромка с наплавкой.

- ширина наплавки в

мм. Контролю подлежит каждая кромка с наплавкой.

Визуальному контролю подлежит не менее 10% длины сварных соединений, если другие требования не указаны в инструкции.

Визуальный контроль материала, кромок свариваемых элементов и сварных швов проводится с целью выявления коррозии на поверхности и поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западаний между валиками шва, раковин, свищей, шлаковых включений и других несплошностей), вызванных технологией изготовления (условиями хранения) или транспортировкой, подтверждения наличия и правильности клеймения, а также соответствия формы (типа) разделки кромок, подлежащих сварке, требованиям рабочих чертежей и ТУ на изготовление.

Измерительный контроль проводится с целью измерения размеров сварных швов и поверхностных дефектов, выявленных при визуальном контроле, а также подтверждения соответствия основных размеров изделий (деталей, сборочных единиц) требованиям стандартов, технического условия и паспортов изделий.

Измерительный контроль сварных швов выполняют через один метр по длине каждого контролируемого шва, но не менее чем в трех сечениях сварного шва.

Примечания.

1. Контролю по пунктам 1 - 4 подлежат не менее 50% труб (листов) от партии.

2. Контролю по пункту 7 подлежит не менее 10% длины каждой трубы (площади поверхности листа).

Таблица 1. Контролируемые параметры и требования к визуальному и измерительному контролю полуфабрикатов.

Контролируемый параметр |

Вид контроля |

Требования к контролю |

|

1. Наружный и внутренний диаметр трубы |

Измерительный |

Измерение

|

|

2.

Толщина листа и стенки трубы,

|

Измерительный |

Измерение

|

|

3. Овальность трубы. |

Измерительный |

Измерение размера с обоих концов. |

|

4. Кривизна трубы. |

Измерительный |

Измерение кривизны на участке 1 м в сечениях трубы по длине. |

|

5. Длина трубы. |

Измерительный |

Измерение не менее 3 труб (листов) из партии. |

|

6. Ширина листа. |

Измерительный |

Измерение не менее 3 листов от партии. |

|

7. Трещины, плены, рванины, закаты, раковины, расслоения. |

Визуальный |

Осмотр наружной поверхности невооруженным взглядом; осмотр внутренней поверхности труб невооруженным глазом (при наличие доступа) и с помощью перископа, эндоскопа и пр. Разрешается вырезка контрольных образцов длиной не менее 200 мм в количестве не менее 2 шт. и их осмотр после разрезки. |

|

4.5 Порядок выполнения визуального и измерительного контроля подготовки и сборки деталей под сварку

При подготовке деталей под сварку необходимо контролировать:

- наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

- наличие маркировки изготовителя материала на деталях, подготовленных под сварку;

- наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки заготовок;

- геометрическую форму обработанных кромок, в т.ч. при подготовке деталей с различной номинальной толщиной стенки;

- геометрическую форму обработанных внутренних поверхностей кольцевых деталей;

- форму подкладных пластин (колец) и расплавляемых вставок;

- чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, влаги, масла и т.п.), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков материала.

При сборке деталей под сварку визуально необходимо контролировать:

- правильность установки подкладных пластин (колец);

- правильность установки временных технологических креплений;

- правильность сборки и крепления деталей в сборочных приспособлениях;

- правильность расположения и количество прихваток, и их качество;

- правильность установки приспособлений для поддува защитного газа;

- правильность нанесения активирующего флюса и защитной флюс-пасты;

- наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

- чистоту кромок и прилегающих к ним поверхностей деталей.

Измерительный контроль соединений, собранных под сварку, включает проверку:

- размеров швов приварки временных технологических креплений;

- размера перекрытия деталей в нахлесточном соединении;

- размеров (длина, высота) прихваток и их расположение по длине (периметру) соединения;

- размера зазора в замке расплавляемой проволочной вставки;

- размера перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листов);

- размера несоосности осей штуцера и отверстия в корпусе (трубе);

- размера несовпадения (отклонения) осей в угловых соединениях труб;

- размеров ширины зоны нанесения защитного покрытия на поверхностях деталей;

Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке.

При выявлении отклонений от требований рабочих чертежей, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Детали, забракованные при контроле, подлежат исправлению.

Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

Визуальный контроль удаления материала, подвергнутого термическому влиянию во время резки термическими способами, проводится на каждой детали, подвергавшейся резке.

4.6 Порядок выполнения визуального и измерительного контроля сварных соединений (наплавок)

Визуальный и измерительный контроль сварных соединений (наплавок) выполняется при производстве сварочных (наплавочных) работ и на стадии приемо-сдаточного контроля готовых сварных соединений. В случае, если контролируется многослойное сварное соединение, визуальный контроль и регистрация его результатов могут проводиться после выполнения каждого слоя.

Послойный визуальный контроль в процессе сварки выполняется с целью выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками, наплывов) в каждом слое (валике) шва.

Таблица 2. Контролируемые параметры и средства измерений при подготовке деталей под сборку

Контролируемый параметр. |

Средства измерений. |

1. Перпендикулярность кромки. |

Угломер или шаблон универсальный. Измерение в одном месте. |

2. Угол скоса кромки. |

Угломер или шаблон универсальный. Измерение в одном месте. |

3. Притупление кромки. |

Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) труб; измерения не менее чем в трех точках по длине в соединениях листов. |

4. Глубина скоса кромки. |

Размер справочный, измерению не подлежит. |

5. Ширина подкладки в замковом соединении. |

Штангенциркуль, линейка. Измерения не менее чем в трех точках по длине. |

6. Толщина подкладки в замковом соединении. |

Штангенциркуль, линейка. Измерения не менее чем в трех точках по длине. |

7. Угол скоса поверхности соединяемого элемента. |

Угломер или шаблон универсальный. Измерение в одном месте. |

8. Отклонение торца. |

Угольник и щуп (отвес и линейка или щуп). Измерения не менее чем трех сечениях в зоне максимального смещения. |

9. Высота присадочного выступа. |

Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки). |

13. Номинальная толщина стенки. |

Штангенциркуль. Измерения не менее чем в трех точках равномерно по толщине. |

14. Ширина подкладной пластины. |

Штангенциркуль. Измерения не менее чем в трех точках по длине. |

15. Толщина подкладной пластины |

Штангенциркуль. Измерения не менее чем в трех точках по длине. |

17. Толщина подкладного кольца. |

Штангенциркуль. Измерения не менее чем в трех точках по длине. |

19. Диаметр расплавляемого кольца. |

Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях. |

20. Толщина расплавляемого кольца. |

Штангенциркуль. Измерения не менее чем в трех точках равномерно по периметру. |

27. Шероховатость. |

Профилограф - профилометр, образцы шероховатости (сравнения), измерительные датчики ДШВ. |

Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва.

В выполненном сварном соединении визуально следует контролировать:

- отсутствие (наличие) поверхностных трещин всех видов и направлений;

- отсутствие (наличие) на поверхности сварных соединений дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, западаний между валиками, грубой чешуйчатости, а также мест касания сварочной дугой поверхности основного материала);

- качество зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

- качество зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами;

- наличие маркировки (клеймения) шва и правильность ее выполнения.

В выполненном сварном соединении измерениями необходимо контролировать:

- размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

- высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной стороны шва для контроля;

- высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

- подрезы (глубину и длину) основного металла; отсутствие непроваров (за исключением конструктивных непроваров) с наружной и внутренней стороны шва;

- размеры катета углового шва;

- отсутствие переломов осей сваренных цилиндрических элементов.

Таблица 3. Требования к измерениям сварных швов.

Контролируемый параметр. |

Средства измерений. |

1. Ширина шва. |

Штангенциркуль или шаблон универсальный. |

2. Высота шва. |

Штангенциркуль. |

3. Выпуклость обратной стороны шва. |

Штангенциркуль, в том числе модернизированный. Измерения в 2 - 3 местах в зоне максимальной величины. |

4. Вогнутость шва. |

Штангенциркуль, в т. ч. модернизированный. |

5. Глубина подреза. |

Приспособление для измерения глубины подрезов. |

6. Катет углового шва |

Штангенциркуль или шаблон. |

7. Чешуйчатость шва |

Штангенциркуль. Измерения не менее чем в 4 точках по длине шва. |

При измерительном контроле наплавленного антикоррозионного покрытия его толщину на цилиндрических поверхностях проводить не менее чем через 0,5 м в осевом направлении и через каждые 60 градусов. По окружности при ручной наплавке и 90 градусов при автоматической наплавке.

На плоских и сферических поверхностях проводят не менее одного замера на каждом участке размером до 0,5 м х 0,5 м при автоматической наплавке.

При контроле угловых швов сварных соединений катеты сварного шва измеряют с помощью специальных шаблонов. Определение размеров высоты, выпуклости и вогнутости углового шва выполняется расчетным путем и только в тех случаях, когда это требование предусмотрено конструкторской документацией. Измерение выпуклости, вогнутости и высоты углового шва проводится с помощью шаблонов, например шаблоном В.Э. Ушерова-Маршака.

Измерительный контроль сварных соединений и наплавок (высота и ширина сварного шва, толщина наплавки, размеры катетов угловых швов, западания между валиками, чешуйчатость шва, выпуклость и вогнутость корневого шва и т.д.), следует выполнять на участках шва, где допустимость этих показателей вызывает сомнение по результатам визуального контроля, если в инструкции не содержится других указаний.

4.7 Порядок выполнения визуального и измерительного контроля сварных конструкций (узлов, элементов)

Визуальный контроль сварных конструкций (узлов, элементов) предусматривает проверку:

- отклонений по взаимному расположению элементов сварной конструкции;

- наличия маркировки сварных соединений;

- наличия маркировки сварных конструкций (узлов);

- отсутствия поверхностных повреждений материала, вызванных отклонениями в технологии изготовления, транспортировкой и условиями хранения;

- отсутствия неудаленных приварных элементов (технологического крепления, выводных планок, гребенок, бобышек и т.п.).

Измерительный контроль гнутых колен труб предусматривает проверку:

- отклонения от круглой формы (овальность) в любом сечении гнутых труб (колен);

- радиуса гнутого участка трубы (колена);

- высоты волнистости (гофры) на внутреннем обводе гнутой трубы (колена);

- предельных отклонений габаритных размеров.

Измерительный контроль сварных изделий (деталей) - тройников, фланцевых соединений, секторных отводов, коллекторов, трубных блоков и т.д. предусматривает проверку:

- размеров перекосов осей цилиндрических элементов;

- прямолинейности образующей изделия;

- отклонения штуцера (привариваемой трубы, патрубка) от перпендикулярности относительно корпуса (трубы, листа), в который вваривается штуцер (труба, патрубок);

- отклонения осей концевых участков сварных секторных отводов;

- кривизны (прогиба) корпуса (трубы) сварных угловых соединений труб (вварка трубы, штуцера);

- отклонения размеров, определяющих расположение штуцеров в блоках;

- отклонения оси прямых блоков от проектного положения;

- отклонения габаритных размеров сварных деталей и блоков.

4.8 Порядок выполнения визуального и измерительного контроля при устранении дефектов в материале и сварных соединениях (наплавках)

При ремонте дефектных участков визуально необходимо контролировать:

- полноту удаления дефекта, выявленного при визуальном контроле и контроле другими методами неразрушающего контроля;

- форму выборки дефектного участка;

- форму обработки кромок выборки;

- чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.) поверхности выборки и прилегающих к ней поверхностей;

- ширину зоны зачистки механическим путем поверхностей материала, прилегающих к кромкам выборки;

- отсутствие (наличие) дефектов (трещин, пор, включений, скоплений пор и включений, свищей, прожогов, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, и т.п.) на поверхности шва заварки выборки и на прилегающих к выборке участках материала.

При ремонте дефектных участков в материале и сварных соединениях измерением необходимо контролировать:

- размеры выборки дефектного участка;

- размеры разделки кромок выборки (угол скоса, радиусы начала и окончания выборки, толщину перемычки металла при исправлении трещин и т.п.);

- ширину зоны зачистки механическим путем участков материала, прилегающих к кромкам выборки;

- размеры дефектов на поверхности шва заварки выборки и прилегающих к нему участках материала, выявленные при визуальном контроле;

- шероховатость поверхностей выборки и прилегающих участков

- материала в зоне их зачистки (перед заваркой выборки), а также поверхностей материала перед проведением последующих методов неразрушающего контроля.

4.9 Порядок выполнения визуального и измерительного контроля при эксплуатации, техническом диагностировании (освидетельствовании)

Визуальный контроль материала и сварных соединений выполняют с целью выявления поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа элементов и т.д.), образовавшихся в процессе эксплуатации изделий.

Измерительный контроль материала и сварных соединений выполняют с целью определения соответствия геометрических размеров конструкций и допустимости повреждений материала и сварных соединений, выявленных при визуальном контроле требованиям рабочих чертежей, технических условий, стандартов и паспортов.

При визуальном контроле материала и сварных соединений проверяют:

- отсутствие (наличие) механических повреждений поверхностей;

- отсутствие (наличие) формоизменения элементов конструкций (деформированные участки, коробление, провисание и другие отклонения от первоначального расположения);

- отсутствие (наличие) трещин и других поверхностных дефектов, образовавшихся (получивших развитие) в процессе эксплуатации;

- отсутствие коррозионного и механического износа поверхностей.

При измерительном контроле состояния материала и сварных соединений определяют:

- размеры механических повреждений материала и сварных соединений;

- размеры деформированных участков материала и сварных соединений, в том числе длину, ширину и глубину вмятин, выпучин, отдулин;

- овальность цилиндрических элементов, в том числе гибов труб;

- прямолинейность (прогиб) образующей конструкции (элемента).

Разметку поверхности для измерения толщины стенок рекомендуется проводить термостойкими и хладостойкими маркерами, а при их отсутствии - краской или мелом.

5. Приборы и средства

5.1 Требования к средствам визуального и измерительного контроля

Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах, аккредитованных Госстандартом России. Срок проведения поверки (калибровки) устанавливается нормативной технической документацией на соответствующие приборы и инструменты.

5.2 Принадлежности для проведения визуального измерительного контроля

1. Комплект визуального контроля (ВИК).

Набор инструментов ВИК предназначен для визуального и измерительного контроля сварных соединений, швов, основного металла и т.д. В составе набора ВИК (шаблон сварщика УШС-3, штангенциркуль, лупы, линейка измерительная, зеркало телескопическое, наборы радиусных шаблонов, наборы щупов для контроля зазоров).

Цена комплекта ВИК - 6490 рублей.

Производитель комплекта визуального контроля кампания «Юртэкс», г. Уфа.

Контакты: г. Уфа, 450076.

ул. Коммунистическая, дом 23.

тел.: (347) 2517515

e-mail: urteks@manometer-ufa.ru

сайт: http://www.manometer-ufa.ru

2. Адгезиметр электронный АМЦ2-20.

Адгезиметры электронные АМЦ 2-20 предназначены для измерения и контроля адгезионной прочности покрытия на различных конструкциях. Адгезиметр определяет минимальное, максимальное и среднеинтегральное значение усилия отслаивания (отрыва) за определенный промежуток времени. Прибор имеет звуковую сигнализацию событий.

Цена комплекта АМЦ2-20 - 8600 рублей.

Производитель - ЗАО НПП «МИКС Инжиниринг».

тел/факс (495) 276-0472, (963) 765-1204

E-mail: ndt@mix-eng.ru , info@mix-eng.ru

3. Комплект образцов шероховатости.

Образцы шероховатости (Rz20, Rz40, Rz60, Rz80) предназначены для оценки шероховатости поверхности методом сравнения.

Контролируемая поверхность сравнивается с образцом визуально и на ощупь. Наиболее точно оцениваются поверхности деталей из материала аналогичного образцу и изготовленных тем же, что и образец, способом обработки.

Основные области применения образцов:

- контроль шероховатости трудно доступных поверхностей;

- оперативная оценка шероховатости детали на различных стадиях технологического процесса механообработки;

- использование в качестве рабочих образцов при контроле изделий из металла.

Цена комплекта – 14000 рублей.

Производитель - ЗАО НПП «МИКС Инжиниринг».

тел/факс (495) 276-0472, (963) 765-1204

E-mail: ndt@mix-eng.ru , info@mix-eng.ru

4. Микрометр МК25.

Диапазон измерений 25-50 мм, точность 0,01 мм.

Цена - 750 рублей.

Производитель - ЗАО НПП «МИКС Инжиниринг».

тел/факс (495) 276-0472, (963) 765-1204

E-mail: ndt@mix-eng.ru, info@mix-eng.ru

5. Нутромер индикаторный НИ1000.

Нутромер индикаторный НИ1000 с ценой деления 0,01 мм, класс 2.

Цена – 8650 рублей.

Производитель - ЗАО НПП «МИКС Инжиниринг».

тел/факс (495) 276-0472, (963) 765-1204

E-mail: ndt@mix-eng.ru, info@mix-eng.ru

6. Толщиномер неотвердевшего слоя "Константа Г2".

Толщиномер индикаторного типа Константа Г2 предназначен для измерения толщины незатвердевших лакокрасочных покрытий на плоских и цилиндрических изделиях.

Прибор имеет две опорных базы на каждой из граней и набор выступов с фиксированным зазором относительно баз. Величина зазора отмечена напротив выступа.

Диапазон контролируемых толщин |

до 800 мкм |

Шаг контроля |

- 25 мкм в диапазоне толщин до 200 мкм.- 50 мкм в диапазоне толщин от 200 до 400 мкм.- 100 мкм в диапазоне толщин от 400 до 800 мкм |