Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Технология строительного производства

Курсовая работа: Технология строительного производства

Содержание

Введение…………………………………………………………………….…….3

1 Определение исходных данных………………………………………….…....4

2 Определение объемов монтажных работ и работ по окончательному закреплению конструкций………………………………………….…………...4

3 Расчет производственных калькуляций трудозатрат и стоимости работ………………………………………………..……………………..……….5

4 Проектирование организации монтажного процесса………………………..6

4.1 Определение директивной продолжительности специализированного потока монтажных работ…………………………………………………………6

4.2 Выбор и обоснование методов монтажа…………………………………….7

5 Выбор такелажной оснастки и монтажных приспособлений………….……8

6 Определение технических параметров монтажа сборных конструкций и подбор монтажного крана…………………………………………………..……9

7 Определение ТЭП и выбор монтажного крана………………………………11

8 Выбор транспортного средства и расчет количества транспорта………….19

9 Расчет площади приобъектного склада………………………………………22

10 Составление календарного плана производства монтажных работ……....23

11 Разработка технологий монтажных работ и контроль качества…………..23

12 Техника безопасности………………………………………………………..25

13 ТЭП проекта…………………………………………………………………..26

Заключение……………………………………………………………………….28

Список использованной литературы…………………………………………...29

Введение

Данный курсовой проект посвящен разработке проекта монтажа каркаса трехэтажного производственного здания. Курсовой проект состоит из 2-х частей: пояснительная записка и графическая часть. В пояснительной записке приведены расчеты выбора колонн, ригелей и плит перекрытия, произведена калькуляция трудозатрат и стоимости работ, выбор такелажной оснастки, монтажного крана и транспортных средств. Также рассчитаны технико-экономические показатели проекта. Кроме этого разработана и представлена технология монтажных работ.

Графическая часть представлена технологической картой на монтаж несущего каркаса здания, выполненной на листе формата А1. На карте представлена технология и общая организация работ, схема строповки и временного закрепления конструкций, монтажный цикл в разрезе, календарный график выполнения работ.

Проект представляет собой оптимальный и наиболее целесообразный, с точки зрения условий строительства, вариант монтажных работ, с учетом соблюдения техники безопасности при строительстве и проведении работ, обеспечивающий при этом высокое качество монтажных работ и строящегося объекта в целом. Выбор оптимального варианта производится на основе технико-экономических параметров и показателей.

1 Определение исходных данных

Варианту 11 соответствует следующий шифр габаритной схемы: Б-4-6-3-(60).

По определенным исходным данным составляем объемно-планировочную схему здания и определяем следующие данные:

1) длина здания 72м,

2) ширина здания 24м,

3) высота здания 18м,

4) шаг колонн 6м,

5) шаг ригелей 6м,

6)

транспортирование

сборных конструкций ![]() =15км,

=15км,

7)

расстояние

перебазировки монтажного крана ![]() =10км.

=10км.

2 Определение объемов монтажных работ и работ по окончательному закреплению конструкций

На основании исходных данных, каталогов типовых конструкций определяем количество монтажных элементов и составляем спецификацию (табл. 2.1)

Таблица 2.1 Спецификация сборных конструкций

| Наименование | Марка элемента | Размеры, мм | Масса, т | Объём, м3 | Кол-во, шт | Общ. масса, т | Общ. объём, м3 | Примечание | ||

| высота | шир. | толщ. | ||||||||

| 1. Колонна крайняя первого яруса | К27в-2-4 | 13630 | 400 | 400 | 5,8 | 2,31 | 26 | 150,8 | 60,1 | 1.420-12-3 |

| 2. Колонна средняя первого яруса | К28а-2-1 | 13630 | 400 | 400 | 6,2 | 2,45 | 39 | 241,8 | 95,6 | 1.420-12-3 |

| 3. Колонна крайняя второго яруса | К25а-1-3 | 4920 | 400 | 400 | 2,1 | 0,92 | 26 | 54,6 | 23,9 | 1.420-12-3 |

| 4. Колонна средняя второго яруса | К26в-1-3 | 4920 | 400 | 400 | 2,3 | 0,92 | 39 | 89,7 | 23,9 | 1.420-12-3 |

| 5. Ригель крайний | ИБ2-1 | 5280 | 650 | 800 | 4,2 | 1,70 | 78 | 327,6 | 132,6 | ИИ23-1/70 |

| 6. Ригель средний | ИБ3-3 | 5480 | 650 | 800 | 4,4 | 1,78 | 78 | 343,2 | 138,8 | ИИ23-1/70 |

| 7. Плиты перекрытия | ||||||||||

| - рядовые | 1П3-2АIVт | 5550 | 1485 | 400 | 2,20 | 0,89 | 432 | 950,4 | 384,5 | 1.442.1-1 |

| - распорные | 1П7-2АIIIт | 5550 | 1485 | 400 | 1,50 | 0,60 | 108 | 162,0 | 64,8 | 1.442.1-1 |

| - доборные | 1П8-3АIIт | 5550 | 740 | 400 | 1,37 | 0,55 | 72 | 98,6 | 39,6 | 1.442.1-1 |

Итого 2418,7 963,8

Кроме указанных объемов работ, учитываются и вспомогательные работы, а именно заделка стыков колонн в стакан фундаментов, электросварка стыков ригеля и колонн, ванная сварка выпусков арматуры ригеля и колонн, электросварка стыков колонны с колонной, электросварка стыков плит покрытия с ригелем, заливка швов между плитами. Объемы работ по электросварке и заделке стыков и швов подсчитываются по количеству стыков и швов согласно плану здания и на основании узлов конструкций, данные на единицу измерения берутся из приложения.

Таблица 2.2 Объем вспомогательных работ

| Наименование стыков и швов | Объём работ | Электросварка | Заделка бетонным раствором | ||

| на ед., м | всего, м | на ед., м3/м | всего, м3/м | ||

| 1.Заделка стыков колонн в стаканы фундаментов | 65 ст | - | - | 0,085 | 5,53 |

| 2.Электросварка стыков колонн и ригелей | 312 ст | 0.42 | 131,04 | 0,09 | 28,08 |

| 3.Ванная сварка выпусков арматуры ригелей и колонн | 468 ст | 0,165 | 77,22 | - | - |

| 4.Электросварка стыков колонны с колонной | 65 ст | 3,2 | 208 | 0,02 | 1,3 |

| 5.Электросварка стыков плит с ригелем | 612 ст | 0,52 | 318,24 | 0,03 | 18,36 |

| 6.Заливка швов между плитами | |||||

| - рядовыми | 3045,6 м | - | - | 0,024 | 73,09 |

| - распорными | 761,4 м | - | - | 0,024 | 18,27 |

| - доборными | 453,6 м | - | - | 0,024 | 10,89 |

| ИТОГО: | 734,5 | 155,52 | |||

Таблица 2.3 Сводная спецификация работ

| Наименование работ | Количество | Примечание |

|

1. а) Установка колонн массой до 3т, шт б) Установка колонн до 8т, шт |

65 65 |

п.3, 4 таблица 2.1 п.1, 2 таблица 2.1 |

| 2. Установка ж/б ригелей, шт | 156 | п.5, 6 таблица 2.1 |

| 3. Укладка плит перекрытия, шт | 612 | п.7 таблица 2.1 |

| 4. Заделка стыков колонн в стаканы фундаментов, шт | 65 | п.1 таблица 2.2 |

| 5. Электросварка стыков колонн и ригелей, 10ст | 31,2 | п.2 таблица 2.2 |

| 6. Заделка стыков колонн и ригелей, шт | 312 | п.2 таблица 2.2 |

| 7. Ванная сварка выпусков арматуры ригелей и колонн, 10м | 46,8 | п.3 таблица 2.2 |

| 8. Электросварка стыков колонны с колонной, 10ст | 6,5 | п.4 таблица 2.2 |

| 9. Заделка стыков колонны с колонной, шт | 65 | п.4 таблица 2.2 |

| 10. Электросварка стыков плит с ригелем, 10ст | 61,2 | п.5 таблица 2.2 |

| 11. Заделка стыков плит с ригелем, 100м | 8,64 | п.5 таблица 2.2 |

| 12. Заливка швов между плитами, 100м | 42,61 | п.6 таблица 2.2 |

3 Расчет производственных калькуляций трудозатрат и стоимости работ

Производственная калькуляция определяет трудоемкость, машиноемкость работ, а также размер заработной платы рабочим. Нормы времени и расценки на единицу измерения объема работ берем из ЕНиР, сборник Е4 и Е22.

Трудоемкость, машиноемкость и заработная плата рассчитываются по следующим формулам:

![]() (3.1)

(3.1)

![]() (3.2)

(3.2)

![]() (3.3)

(3.3)

где ![]() -

объем работ по каждому процессу

-

объем работ по каждому процессу

![]() -

норма времени монтажников, чел-ч

-

норма времени монтажников, чел-ч

![]() -

норма времени машиниста, маш-ч

-

норма времени машиниста, маш-ч

![]() - продолжительность

смены 8.2ч

- продолжительность

смены 8.2ч

![]() -

расценка за единицу выполненной работы, руб-коп

-

расценка за единицу выполненной работы, руб-коп

Таблица 3.1 Калькуляция затрат труда, времени работы кранов, заработной платы монтажников

| Основание | Наименование работ | Ед. изм | Объём работы | На единицу измерения | На весь объём | ||||

| норма времени, чел-час | норма времени, маш-час | расценка, руб-коп | трудоёмкость, чел-см | машиноёмкость, маш-см | зарплата, руб | ||||

| § Е4-1-4, т.3 | Монтаж колонн весом до 3,5 т | шт | 65 | 4,2 | 0,35 | 3-14 | 33,3 | 2,77 | 204-10 |

| § Е4-1-4, т.2 | Монтаж колонн весом до 8 т | шт | 65 | 4,9 | 0,49 | 3-67 | 38,8 | 3,88 | 268-87 |

| § Е4-1-6, т.2 | Установка ж/б ригелей, шт | шт | 156 | 2,4 | 0,48 | 1-80 | 45,66 | 9,13 | 280-80 |

| § Е4-1-7 | Укладка плит перекрытия, шт | шт | 612 | 0,72 | 0,18 | 0-50,9 | 53,74 | 13,43 | 311-51 |

| § Е4-1-25, а | Заделка стыков колонн в стаканы фундаментов | шт | 65 | 0,81 | - | 0-60,3 | 6,42 | - | 39-19 |

| § Е22-1-9, е | Электросварка стыков колонн и ригелей | 10м | 31,2 | 0,16 | - | 0-14,6 | 0,61 | - | 4-56 |

| § Е4-1-25, б | Заделка стыков колонн и ригелей | шт | 312 | 4,59 | - | 3-42 | 174,64 | - | 1067-04 |

| § Е22-1-21 | Ванная сварка выпусков арматуры ригелей и колонн | 10м | 46,8 | 1,65 | - | 13-04 | 9,42 | - | 610-27 |

| § Е22-1-9, е | Электросварка стыков колонны с колонной | 10м | 6,5 | 0,52 | - | 0-47,3 | 0,4 | - | 3-07 |

| § Е4-1-25, в | Заделка стыков колонны с колонной | шт | 65 | 1,1 | - | 0-82 | 8,72 | - | 53-30 |

| § Е22-1-9, е | Электросварка стыков плит с ригелем | 10м | 61,2 | 0,16 | - | 0-14,6 | 1,19 | - | 8-94 |

| § Е4-1-26 | Заделка стыков плит с ригелем | 100м | 8,64 | 4 | - | 2-98 | 4,21 | - | 25-75 |

| § Е4-1-26 | Заливка швов между плитами | 100м | 42,61 | 4 | - | 2-98 | 20,78 | - | 126-98 |

| ИТОГО: | 397,89 | 29,08 | 3004,38 | ||||||

4 Проектирование организации монтажного процесса

4.1 Определение директивной продолжительности специализированного потока монтажных работ

Продолжительность потока из этапов возведения здания рассчитывается следующим образом:

1) Определение объема или производственной площади объекта

![]() (4.1)

(4.1)

![]() (4.2)

(4.2)

![]() -

объем производственных помещений, м3

-

объем производственных помещений, м3

![]() -

общая площадь, м2

-

общая площадь, м2

![]() -ширина

i пролета, длина i секции, высота i помещения

-ширина

i пролета, длина i секции, высота i помещения

![]()

![]()

2) Расчет директивной продолжительности строительства

![]() (4.3)

(4.3)

где ![]() -

директивная продолжительность строительства

-

директивная продолжительность строительства

![]() -

норма продолжительности проектируемого объекта, мес.

-

норма продолжительности проектируемого объекта, мес.

![]() -

подготовительный период, мес.

-

подготовительный период, мес.

![]() -

продолжительность монтажа технологического оборудования, мес. Значения нормы

продолжительности проектируемого объекта и продолжительности подготовительного

периода для нашего здания исходя из его общей площади определяются по СНиП

1.04.03.85, в котором регламентируются сроки строительства объектов разных

отраслей народного хозяйства.

-

продолжительность монтажа технологического оборудования, мес. Значения нормы

продолжительности проектируемого объекта и продолжительности подготовительного

периода для нашего здания исходя из его общей площади определяются по СНиП

1.04.03.85, в котором регламентируются сроки строительства объектов разных

отраслей народного хозяйства.

![]()

3) Расчет директивной продолжительности монтажных работ

![]() (4.4)

(4.4)

![]() -

директивная продолжительность монтажных работ, в днях

-

директивная продолжительность монтажных работ, в днях

![]() -

коэффициент определяющий долю трудоемкости исследуемого процесса в общей

трудоемкости возведения объекта, для монтажных работ он равен 0.45

-

коэффициент определяющий долю трудоемкости исследуемого процесса в общей

трудоемкости возведения объекта, для монтажных работ он равен 0.45

![]()

4.2 Выбор и обоснование методов монтажа

По степени укрупнения при монтаже многоэтажного здания будем применять поэлементный метод монтажа. Монтаж будет производиться в следующей последовательности:

1- установка колонн 1 яруса

2- укладка ригелей 1 этажа

3- укладка плит перекрытия 1 этажа

4- укладка ригелей 2 этажа

5- укладка плит перекрытия 2 этажа

6- установка колонн 2 яруса

7- укладка ригелей 3 этажа и плит покрытия.

Монтаж будет производиться с предварительной раскладкой конструкций на складе в зоне действия монтажного крана. Это позволит производить работы последовательно и без простоев. При монтаже будет использоваться метод наращивания.

5 Выбор такелажной оснастки и монтажных приспособлений

Выбор такелажной оснастки и монтажных приспособлений выполняется по справочникам и каталогам средств монтажа в соответствии с принятыми методами монтажа. Выбор такелажной оснастки и монтажных приспособлений выполняется для каждого элемента по следующим типам:

- для строповки конструкций

- для временного закрепления и выверки

- для организации рабочего места монтажников при установке и закреплении конструкций в проектном положении.

Таблица 5.1 Ведомость такелажной оснастки и монтажных приспособлений.

|

Наим-е констр. |

Масса констр. т |

Наим. такел. оснаст. и монт. приспособ. |

характеристики | Кол-во | Общий вес, кг | ||

|

Грузо- подъем., т |

Вес, кг |

Расч. высота, м |

|||||

| Для строповки конструкций | |||||||

| колонна | 6,2 |

Балансирный захват (ЦНИИОМТП) |

10 | 270 | 0,5 | 1 | 6470 |

| ригель | 4,4 | Строп 2-х ветвевой 4СК-10-4 | 5 | 43 | 3,2 | 1 | 4443 |

| плита | 2,2 |

Строп 4-ветве- вой |

5 | 43,8 | 4,0 | 1 | 2244 |

| Для временного закрепления и выверки | |||||||

| колонна 1 яруса | 6,2 | Кондуктор (ПИПромсталь-конструкция) | 118 | 65 | 7670 | ||

| колонны 2 яруса | 2,3 | Кондуктор одиночный | 250 | 65 | 16250 | ||

| Для организации рабочего места | |||||||

| ригели | 4,4 | Монтажная площадка с лестницей (ПК Главстальконструкция) | 118 | ||||

6 Определение технических параметров монтажа сборных конструкций и подбор монтажного крана

Подбор монтажных кранов производится по требуемым технологическим параметрам монтажа конструкций.

Основными технологическими параметрами монтажа сборных конструкций являются следующие:

1 требуемая грузоподъёмность крана

![]() (6.1)

(6.1)

![]() -

максимальная масса монтируемого элемента

-

максимальная масса монтируемого элемента

![]() -

масса такелажной оснастки для подъема конструкций

-

масса такелажной оснастки для подъема конструкций

2 требуемая расчетная высота подъема крюка крана

![]() (6.2)

(6.2)

![]() -

превышение отметки монтируемого элемента над уровнем стоянки монтажного крана

-

превышение отметки монтируемого элемента над уровнем стоянки монтажного крана

![]() -

запас по высоте, требующийся по условиям монтажа для подачи элемента в

проектное положение или переноса его над ранее смонтированными элементами,

принимается равным от 0.5 до 1м

-

запас по высоте, требующийся по условиям монтажа для подачи элемента в

проектное положение или переноса его над ранее смонтированными элементами,

принимается равным от 0.5 до 1м

![]() - высота

элемента в монтажном положении

- высота

элемента в монтажном положении

![]() -

расчетная высота строповки элемента.

-

расчетная высота строповки элемента.

3 требуемый вылет крюка (по плану)

![]() (6.3)

(6.3)

![]() -

ширина здания

-

ширина здания

![]() -

расстояние от оси здания до оси установки крана

-

расстояние от оси здания до оси установки крана

![]() -

вылет выступающих частей здания

-

вылет выступающих частей здания

![]() (6.4)

(6.4)

где ![]() -

радиус поворотной площадки крана.

-

радиус поворотной площадки крана.

4 требуемая величина грузового момента

![]()

![]() (6.5)

(6.5)

Эти параметры рассчитываются для всех элементов, т. е. для колонн, ригелей и плит перекрытия и заносятся в таблицу технических параметров монтажа.

а) колонна крайняя:

Qтр= Pmax + Poc = 5,8 + 0,185 = 5,99 т,

![]() = 18 + 0,5 +

13,63 + 1 = 33,13 м,

= 18 + 0,5 +

13,63 + 1 = 33,13 м,

Bтр = Bзд + Rn + 0,75 = 24 + 3 + 0,75 = 27,75 м,

![]() = 5,99 ∙

27,75 = 166 тм.

= 5,99 ∙

27,75 = 166 тм.

б) колонна средняя:

Qтр= Pmax + Poc = 6,2 + 0,185 = 6,39 т,

![]() = 18 + 0,5 +

13,63 + 1 = 33,13 м,

= 18 + 0,5 +

13,63 + 1 = 33,13 м,

Bтр = Bзд + Rn + 0,75 = 18 + 3 + 0,75 = 21,75 м,

![]() = 21,75 ∙

6,39 = 138,98 тм.

= 21,75 ∙

6,39 = 138,98 тм.

в) ригель:

Qтр= Pmax + Poc = 4,4 + 0,043 = 4,44 т,

![]() = 18 + 0,5 +

0,8 + 3,2 = 22,5 м,

= 18 + 0,5 +

0,8 + 3,2 = 22,5 м,

Bтр = Bзд + Rn + 0,75 = 21 + 3 + 0,75 = 24,75 м,

![]() = 24,75 ∙

4,44 = 109,89 тм.

= 24,75 ∙

4,44 = 109,89 тм.

г) плита:

Qтр= Pmax + Poc = 2,2 + 0,0438 = 2,24 т,

![]() = 18 + 0,5 +

0,4 + 4 = 22,9 м,

= 18 + 0,5 +

0,4 + 4 = 22,9 м,

Bтр = Bзд + Rn + 0,75 = 23,25 + 3 + 0,75 = 27 м,

![]() = 27 ∙

2,24 = 60,48 тм.

= 27 ∙

2,24 = 60,48 тм.

Таблица 6.1 Технические параметры монтажа конструкций.

| Монтируемые элементы | Qтр, т | Hм, м | Втр | Мкр |

| колонна крайняя | 5,99 | 33,13 | 27,75 | 166 |

| колонна средняя | 6,39 | 33,13 | 21,75 | 138,98 |

| ригель | 4,44 | 22,5 | 24,75 | 109,89 |

| плита покрытия | 2,24 | 22,9 | 27 | 60,48 |

По определенным технологическим параметрам монтажа сборных конструкций подбираем монтажные краны, при этом технические параметры монтажного крана должны обеспечивать выполнение следующих условий:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Для монтажа каркаса здания рассматриваются два варианта использования грузоподъемных механизмов.

В первом варианте принимается монтаж здания башенным краном. Во втором варианте принимается монтаж здания двумя гусеничными кранами с двух сторон здания.

Таблица 6.1 Технические параметры монтажа конструкций (второй вариант).

| Монтируемые элементы | Qтр, т | Hм, м | Втр | Мкр |

| колонна крайняя | 5,99 | 33,13 | 15,75 | 94,34 |

| колонна средняя | 6,39 | 33,13 | 9,75 | 62,30 |

| ригель | 4,44 | 22,5 | 12,75 | 56,61 |

| плита покрытия | 2,24 | 22,9 | 15 | 33,6 |

В соответствии с определенными по расчету технологическими параметрами монтажа сборных конструкций возможно применение следующих типов кранов: КБ-408.21 или МСК-10-20 со следующими технологическими характеристиками.

Таблица 6.2 Технологические характеристики кранов.

| характеристика | КБ-408.21 | МСК-10-20 |

| 1 грузоподъемность, т | 10 | 10 |

| 2 вылет стрелы, м | 40 | 25 |

|

3 высота подъема крюка, м - при наибольшем вылете - при наименьшем вылете |

72,2 54 |

37 51 |

| 4 скорость подъема и опускания крюка, м/мин | 30; 45 | 5,4; 15 |

| 5 посадочная скорость опускания крюка при наведении конструкции в проектное положение, м/мин | 4,8 | 2,4 |

| 6 скорость передвижения крана, м/мин | 18 | 19,8 |

| 7 угловая скорость поворота стрелы, об/мин | 0,65 | 0,6 |

| 8 максимальный грузовой момент, тм | 200 | 200 |

7 Определение ТЭП и выбор монтажного крана

Определение оптимального варианта механизации монтажных работ выполняется путем сравнения следующих технико-экономических показателей:

1 продолжительность монтажа сборных конструкций

![]() (7.1)

(7.1)

где ![]() -

объем работ по монтажу конструкций, подлежащих выполнению одним краном, т;

-

объем работ по монтажу конструкций, подлежащих выполнению одним краном, т;

![]() -

сменная эксплуатационная производительность крана, т/см;

-

сменная эксплуатационная производительность крана, т/см;

![]() -

коэффициент, учитывающий перевыполнение нормы выработки, равен 1.1-1.2

-

коэффициент, учитывающий перевыполнение нормы выработки, равен 1.1-1.2

Значение ![]() определяется соотношением

определяется соотношением

![]() (7.2)

(7.2)

где ![]() -

общая масса конструкций в здании, т;

-

общая масса конструкций в здании, т;

![]() -

количество монтажных кранов.

-

количество монтажных кранов.

![]()

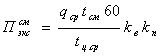

Сменная эксплуатационная производительность крана определяется по формуле

(7.3)

(7.3)

где ![]() -

средняя масса конструкций, т;

-

средняя масса конструкций, т;

![]() -

продолжительность смены, принимается равным 8.2 часа;

-

продолжительность смены, принимается равным 8.2 часа;

![]() -

усредненная продолжительность монтажного цикла, мин;

-

усредненная продолжительность монтажного цикла, мин;

![]() -

коэффициент использования крана по времени, для башенных кранов – 0.9

-

коэффициент использования крана по времени, для башенных кранов – 0.9

![]() -

коэффициент, учитывающий переход от среднечасовой к сменной производительности,

принимается равным 0.75.

-

коэффициент, учитывающий переход от среднечасовой к сменной производительности,

принимается равным 0.75.

Определение средней массы производится по формуле

(7.4)

(7.4)

где ![]() -

масса конструкции i-го типа, т;

-

масса конструкции i-го типа, т;

![]() -

количество конструкций i-го

типа;

-

количество конструкций i-го

типа;

![]() -

количество разнотипности конструкций.

-

количество разнотипности конструкций.

![]()

Усредненная продолжительность монтажного цикла определяется по формуле

(7.5)

(7.5)

где ![]() -

продолжительность монтажного цикла i-ой конструкции;

-

продолжительность монтажного цикла i-ой конструкции;

![]() -

количество конструкций i-го

типа.

-

количество конструкций i-го

типа.

Продолжительность монтажного цикла i-ой конструкции определяется по выражению

![]()

где ![]() -

машинное время цикла при установке i-ой конструкции;

-

машинное время цикла при установке i-ой конструкции;

![]() -

ручное время монтажного цикла при установке i-ой конструкции.

-

ручное время монтажного цикла при установке i-ой конструкции.

Машинное время монтажного цикла рассчитывается по формуле

![]() (7.6)

(7.6)

где ![]() -

соответственно высота подъема и опускания крюка крана при монтаже i-ой конструкции, м;

-

соответственно высота подъема и опускания крюка крана при монтаже i-ой конструкции, м;

![]() -

высота монтажной посадки конструкции в проектное положение, равное 0.5м;

-

высота монтажной посадки конструкции в проектное положение, равное 0.5м;

![]() -

угол поворота стрелы крана (в плане) от места строповки до места установки

конструкции, град;

-

угол поворота стрелы крана (в плане) от места строповки до места установки

конструкции, град;

![]() -угловая

скорость поворота стрелы, об/с;

-угловая

скорость поворота стрелы, об/с;

![]() -

коэффициент, учитывающий совмещение рабочих операций

-

коэффициент, учитывающий совмещение рабочих операций

крана, принимается равным 0.75;

![]() -

расстояние перемещения крана при смене стоянки;

-

расстояние перемещения крана при смене стоянки;

![]() -

соответственно скорость подъема и опускания крюка крана;

-

соответственно скорость подъема и опускания крюка крана;

![]() -

посадочная скорость опускания крюка крана при наведении конструкции в проектное

положение;

-

посадочная скорость опускания крюка крана при наведении конструкции в проектное

положение;

![]() -

скорость перемещения крана при смене стоянки;

-

скорость перемещения крана при смене стоянки;

![]() -

количество конструкций, монтируемых с одной стоянки.

-

количество конструкций, монтируемых с одной стоянки.

Ручное время монтажного цикла учитывает затраты времени на строповку, установку, выверку, временное закрепление и расстроповку конструкции, определяется по справочным данным из приложения 4 и 5.

По плану приобъектного складирования конструкций определяем угол![]() :

:

для колонн – 160о , для ригелей – 110о, для плит – 130о.

Высота подъема и опускания крюка крана при монтаже i-ой конструкции определяются

следующим образом:![]() определяется по формуле 6.2,

определяется по формуле 6.2,

![]() =

= ![]() , тогда:

, тогда:

для колонн ![]()

![]()

![]()

для ригелей ![]()

![]()

![]()

для плит ![]()

![]()

![]()

В соответствии со схемой здания и её размерами, по плану рассчитываем

расстояние перемещения крана при смене стоянки, ![]() . Также схеме здания в плане

высчитываем количество конструкций, монтируемых с одной стоянки,

. Также схеме здания в плане

высчитываем количество конструкций, монтируемых с одной стоянки, ![]() . Значения

. Значения ![]() ,

,![]() ,

,![]() ,

,![]() берем из таблицы

технических характеристик кранов.

берем из таблицы

технических характеристик кранов.

Таким образом, рассчитываем значение продолжительности монтажа сборных конструкций для двух вариантов: 1 - с использованием КБ-408.21, 2 – с использованием МСК-10-20.

С использованием КБ-408.21.

Для колонн: ![]()

![]()

![]()

Для ригелей: ![]()

![]()

![]()

Для плит: ![]()

![]()

![]()

Тогда ![]()

![]()

![]()

С использованием МСК-10-20.

Для колонн: ![]()

![]()

![]()

Для ригелей: ![]()

![]()

![]()

Для плит: ![]()

![]()

![]()

Тогда ![]()

![]()

![]()

1 общая продолжительность производства монтажных работ

![]() (7.7)

(7.7)

где ![]() -

продолжительность вспомогательных работ.

-

продолжительность вспомогательных работ.

Продолжительность вспомогательных работ определяется по формуле

![]() (7.8)

(7.8)

где ![]() -

трудоемкость монтажа, демонтажа и перебазирования крана, определяется по

справочным данным из приложения, чел-час;

-

трудоемкость монтажа, демонтажа и перебазирования крана, определяется по

справочным данным из приложения, чел-час;

![]() -

трудоемкость устройства дорог на звено 12.5м, определяется по справочным данным

из приложения, чел-час;

-

трудоемкость устройства дорог на звено 12.5м, определяется по справочным данным

из приложения, чел-час;

![]() -

продолжительность смены равная 8.2часа;

-

продолжительность смены равная 8.2часа;

![]() -

соответственно количество рабочих в звене, выполняющие монтаж (демонтаж) крана

и устройство подкрановых путей.

-

соответственно количество рабочих в звене, выполняющие монтаж (демонтаж) крана

и устройство подкрановых путей.

С использованием КБ-408.21.

![]() ;

;

![]() ;

;

![]() -

количество звеньев, где

-

количество звеньев, где ![]() - длина здания

- длина здания

![]()

![]()

![]()

![]()

![]()

С использованием МСК-10-20.

![]()

![]() ;

;

![]() -

количество звеньев, где

-

количество звеньев, где ![]() - длина здания

- длина здания

![]()

![]()

![]()

![]()

![]()

![]()

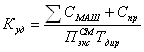

2 трудоемкость монтажа 1т конструкции

![]() (7.9)

(7.9)

где ![]() -

общая трудоемкость монтажных работ, определяется по формуле

-

общая трудоемкость монтажных работ, определяется по формуле

![]() (7.10)

(7.10)

где ![]() -

количество рабочих в звене монтажников с учетом сварщика, принимается равным 6.

-

количество рабочих в звене монтажников с учетом сварщика, принимается равным 6.

С использованием КБ-408.21.

![]()

![]()

![]()

С использованием МСК-10-20. ![]()

![]()

![]()

3 себестоимость монтажа 1т конструкции

![]() (7.11)

(7.11)

где ![]() -

общая стоимость производства монтажных работ, определяется по формуле

-

общая стоимость производства монтажных работ, определяется по формуле

![]() (7.12)

(7.12)

где ![]() -

единовременные затраты, не учтенные в стоимости машино-смены (устройство и

разборка подкрановых путей);

-

единовременные затраты, не учтенные в стоимости машино-смены (устройство и

разборка подкрановых путей);

![]() -

количество монтажных кранов, используемых для монтажа конструкций;

-

количество монтажных кранов, используемых для монтажа конструкций;

![]() -

стоимость машино-смены;

-

стоимость машино-смены;

![]() -

заработная плата монтажников, определяемая по калькуляции затрат труда и заработной

платы;

-

заработная плата монтажников, определяемая по калькуляции затрат труда и заработной

платы;

![]() -

коэффициент накладных расходов на прямые затраты, принимается равным 1.08;

-

коэффициент накладных расходов на прямые затраты, принимается равным 1.08;

![]() -

коэффициент накладных расходов на заработную плату рабочих, принимается равным

1.5.

-

коэффициент накладных расходов на заработную плату рабочих, принимается равным

1.5.

Единовременные затраты, не учтенные в стоимости машино-смены определяются следующим образом

![]() (7.13)

(7.13)

где ![]() -

стоимость устройства дорог на звено 12.5м, определяется по приложению.

-

стоимость устройства дорог на звено 12.5м, определяется по приложению.

Стоимость машино-смены определяется по формуле

![]() (7.14)

(7.14)

где ![]() -

единовременные затраты на монтаж, демонтаж и перебазирование крана определяется

по приложению;

-

единовременные затраты на монтаж, демонтаж и перебазирование крана определяется

по приложению;

![]() -

затраты, включающие амортизацию, капитальный ремонт крана, ремонт подкрановых

путей, определяется по приложению;

-

затраты, включающие амортизацию, капитальный ремонт крана, ремонт подкрановых

путей, определяется по приложению;

![]() -

директивное число рабочих смен в течении года, определяется по приложению;

-

директивное число рабочих смен в течении года, определяется по приложению;

![]() -

сменные эксплуатационные затраты крана, определяются по приложению.

-

сменные эксплуатационные затраты крана, определяются по приложению.

С использованием КБ-408.21.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

С использованием МСК-10-20. ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

4 Удельные приведенные затраты на монтаж 1т конструкции

![]() (7.15)

(7.15)

где ![]() -

себестоимость монтажа 1т конструкции, определенная по формуле 7.14;

-

себестоимость монтажа 1т конструкции, определенная по формуле 7.14;

![]() -

коэффициент экономической эффективности, принимается равным 0.12;

-

коэффициент экономической эффективности, принимается равным 0.12;

![]() -

удельные капитальные вложения на приобретение крана и монтажных приспособлений,

рассчитывается следующим образом

-

удельные капитальные вложения на приобретение крана и монтажных приспособлений,

рассчитывается следующим образом

(7.16)

(7.16)

где ![]() -

инвентарная стоимость монтажного крана, определяется по справочным данным из

приложения;

-

инвентарная стоимость монтажного крана, определяется по справочным данным из

приложения;

![]() -

стоимость комплекта монтажных приспособлений и такелажной оснастки, принимается

равной 300 руб. за 1т.

-

стоимость комплекта монтажных приспособлений и такелажной оснастки, принимается

равной 300 руб. за 1т.

С использованием КБ-408.21.

![]()

![]()

![]()

![]()

С использованием МСК-10-20. ![]()

![]()

![]()

![]()

![]()

Полученные результаты расчетов ТЭП сводим в таблицу для сравнения.

Таблица 7.1 Технико-экономическое сравнение вариантов.

|

Наименование показателей |

Вариант | Оценка вариантов | |

| КБ-408.21 | МСК-10-20 | ||

|

1 Продолжительность монтажа сборных конструкций 2 Общая продолжительность монтажных работ 3 Трудоемкость монтажа 1т конструкции 4 Себестоимость монтажа 1т конструкции 5 Удельные приведенные затраты на монтаж 1т конструкции |

34 см/кран 56,6 см 0.13 чел-см/т 3.39 руб/т 3,84 руб/т |

23,39 см/кран 47,99 см 0.29 чел-см/т 9,39 руб/т 10,07 руб/т |

|

На основе сравнения ТЭП двух кранов можно сделать вывод, что наиболее оптимальным будет использование КБ-408.21, так как решающими показателями при выборе крана являются экономические.

8 Выбор транспортного средства и расчет количества транспорта

Выбор транспортных средств осуществляется согласно рекомендациям установленным при обосновании методов монтажа. Согласно этому конструкции будут доставляться на приобъектный склад. Выбор типа транспортного средства осуществляем на основе анализа транспортных средств, загрузки конструкции на грузовой платформе. Для перевозки колонн будет использоваться колонновоз ПР-25 и ПП-20, для плит – плитовоз ПК-2021. При транспортировки ригелей также возможно применение колонновоза ПП-20.

Расчет количества транспорта осуществляется по следующей формуле

![]() (8.1)

(8.1)

где ![]() -

объем i-го типа конструкций, хранящихся на

складе, т;

-

объем i-го типа конструкций, хранящихся на

складе, т;

![]() -

сменная производительность транспортного средства при доставке i-х конструкций, т/см;

-

сменная производительность транспортного средства при доставке i-х конструкций, т/см;

![]() -

количество смен работы транспорта в течение суток;

-

количество смен работы транспорта в течение суток;

![]() -

продолжительность монтажа j- го

типа конструкций, дни.

-

продолжительность монтажа j- го

типа конструкций, дни.

Объем конструкций, подлежащих хранению на складе, определяется по формуле

![]() (8.2)

(8.2)

где![]() -

общий объем i-го типа конструкций в здании, т;

-

общий объем i-го типа конструкций в здании, т;

![]() -

нормативный запас конструкций, хранящихся на приобъетном складе, дни;

-

нормативный запас конструкций, хранящихся на приобъетном складе, дни;

![]() -

продолжительность монтажа i- ой конструкции.

-

продолжительность монтажа i- ой конструкции.

Расчет сменная производительность транспортного средства находится из равенства

![]() (8.3)

(8.3)

![]() -

грузоподъемность транспортной единицы, т;

-

грузоподъемность транспортной единицы, т;

![]() -

продолжительность рабочей смены, ч;

-

продолжительность рабочей смены, ч;

![]() -

продолжительность транспортного цикла,ч;

-

продолжительность транспортного цикла,ч;

![]() -

коэффициент использования транспорта по грузоподъемности;

-

коэффициент использования транспорта по грузоподъемности;

![]() -

коэффициент использования транспорта повремени = 0.85;

-

коэффициент использования транспорта повремени = 0.85;

Продолжительность транспортного цикла определяется по следующей формуле

![]() (8.4)

(8.4)

где ![]() -

соответственно время на погрузку и разгрузку сборных элементов, ч, определяется

по ЕНиР 25;

-

соответственно время на погрузку и разгрузку сборных элементов, ч, определяется

по ЕНиР 25;

![]() -

расстояние от базы стройиндустрии до объекта,км;

-

расстояние от базы стройиндустрии до объекта,км;

![]() -

средняя скорость движения транспорта, км/ч.

-

средняя скорость движения транспорта, км/ч.

Коэффициент использования транспорта по грузоподъемности определяется по следующей формуле

![]() (8.5)

(8.5)

где ![]() -

масса i-ой конструкции, т;

-

масса i-ой конструкции, т;

![]() -

количество i-ых конструкций, перевозимых за один

рейс.

-

количество i-ых конструкций, перевозимых за один

рейс.

Таблица 8.1 Сводная ведомость автотранспортных средств.

|

Наим. конст- рукции |

Мас- са, т |

Размер,м |

Наим. и тип ТС |

|

Кол-во элем. на ТС |

|

|

||

| длина |

шири на |

Васо- та |

|||||||

|

колонны 1 яруса колонны 2 яруса ригели плиты |

6.2 2.3 4.4 2.2 |

0.4 0.4 5.48 5.55 |

0.4 0.4 0.65 1.485 |

13.63 4.92 0.8 0.4 |

Колонновоз ПР-25 Колонновоз ПП-20 Колонновоз ПП-20 Плитовоз ПК-2021 |

25 24 24 18 |

4 10 5 8 |

0.992 0.958 0.917 0.978 |

1 1 3 6 |

![]() ,

,

![]()

![]() ,

,

![]() ,

,

При ![]() <

<![]()

![]() , поэтому

, поэтому ![]()

![]() ;

; ![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

Погрузка и разгрузка сборных элементов будет осуществляться самоходными

стреловыми кранами. По данным из ЕНиР 25 находим значение ![]() .

.

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]()

![]()

![]()

![]()

![]() ;

; ![]() ;

; ![]()

![]() ;

;

![]()

![]()

Полученные результаты сводим в сводную ведомость автотранспортных средств.

На основе рассчитанного количества транспорта составляется ведомость материально-технических ресурсов.

Таблица 8.2 Ведомость материально-технических ресурсов.

| наименование | марка |

Мощно- сть машин, кВт |

Кол-во, шт |

Назначение |

| Башенный кран | КБ-408.21 | 123,6 | 1 | Монтаж каркаса здания |

| Самоходный стреловой кран | СМК-101 | 132.5 | 1 | Погрузка и разгрузка конструкций |

| Колонновоз | ПР-25 | 176,5 | 1 | Транспортировка колонн |

| Колонновоз | ПП-20 | 176,5 | 1 | Транспортировка колонн и ригелей |

| Плитовоз | ПК-2021 | 176,5 | 6 | Транспортировка плит |

| Сварочный агрегат | СТЭ-34 | 34 | 1 | Сварка закладных деталей элементов |

| Виброуплотняющие глубинные | Р-50 | 1,2 | 1 | Уплотнение бетонной смеси в стаканах фундаментов |

| Растворонасос | С-263 | 3,6 | 1 | Заливка швов плит |

| Автосамосвал | ЗИЛ-130 | 110 | 1 | Транспортировка раствора и бетонной смеси |

9 Расчет площади приобъектного склада

При монтаже многоэтажного здания осуществляется расчет площади приобъектного склада по следующей формуле

![]() (9.1)

(9.1)

где ![]()

![]() - площадь

склада, выделяемая для складирования 1 м3 i-ой конструкции;

- площадь

склада, выделяемая для складирования 1 м3 i-ой конструкции;

![]() -

коэффициент, учитывающий устройство проходов между конструкциями на складе =

1.4.

-

коэффициент, учитывающий устройство проходов между конструкциями на складе =

1.4.

Согласно выбранным методам монтажа на приобъектном складе одновременно должно находиться 65 колонн, 52 ригеля и 204 (144+60) плит.

С учетом способов складирования имеем

1) колонны ![]()

2) ригели ![]()

3) плиты с l=1.5м ![]()

4) плиты с l=0.75м ![]()

Тогда ![]() .

.

10 Составление календарного плана производства монтажных работ

Календарный план является основным оперативным документом по выполнению всех монтажных работ. В нем отражается принятая технология монтажа, и увязываются во времени технологические операции и рабочие процессы, а также предусматривается возможность совмещения процессов и, тем самым, сокращение продолжительности строительства.

11 Разработка технологий монтажных работ и контроль качества

Монтаж данного трехэтажного здания с железобетонным каркасом, с сеткой

колонн 6![]() 6

осуществляется по следующей технологии.

6

осуществляется по следующей технологии.

Железобетонные конструкции монтируются с помощью башенного крана КБ-408.21. Так как здание имеет прямоугольную форму, и длина стрелы башенного крана составляет 40 м, целесообразно установить кран с одной стороны здания, так чтобы монтаж производился поперечным методом, и кран перемещался вдоль здания. Это позволит крану перемещать детали здания с приобъектного склада к месту установки. Для удобства производства работ здание делится на 4 захватки или на 4 стоянки. Для движения крана устраиваются подкрановые пути из звеньев железобетонных подушек с закрепленными на них рельсами.

Монтаж конструкций производится с приобъектного склада. Зона складирования находится в зоне действия стрелы крана. Предусмотрена организация склада на расстоянии R+1 от оси движения крана. Площадь склада определяется исходя из необходимого запаса конструкций на складе и равна 804,4 м2.

Кроме размещения на складе колонн, ригелей и плит предусматривается зона подачи и приема бетонной смеси. На склад конструкции поставляются по мере необходимости с помощью колонновозов ПР-25, ПП-20 и плитовоза ПК-2021. Разгрузка и погрузка конструкций осуществляется при помощи самоходного стрелового крана.

Используемые конструкции:

- колонны 1 яруса двухэтажной разрезки;

- колонны 2 яруса одноэтажной разрезки;

- ригели с консолями;

- плиты перекрытия с шириной 1.5м и 0.75м.

Монтаж колонн

Монтажу колонн должна предшествовать приемка фундаментов с геодезической проверкой положения их осей и высотных отметок. Перед монтажом колонн проверяют их размеры, допуская погрешности до 1мм, и наносят риски. Строповка колонн осуществляется балансирными захватами (ЦНИИОМТП) с дистанционной расстроповкой. После этого осуществляется временное закрепление при помощи одиночных кондукторов. Выверка колонн осуществляется с помощью теодолитов. В процессе выверки добиваются совпадения осевых рисок, нанесенных на поверхность фундамента и на боковую поверхность колонн до монтажа несмываемой краской. Окончательной закрепление колонн 1 яруса производится заделкой стыков в стакан фундамента бетоном на мелком щебне. Бетон заделки уплотняется виброштыком. Стык колонн 1 и 2 яруса производится с помощью одиночного кондуктора, укрепляют сваркой и заделкой бетоном.

Монтаж ригелей и плит

После того, как бетон в стыке между колонной и стенками стакана фундамента наберет не менее 50% проектной прочности, начинают монтировать ригели первого этажа. После набора 70% прочности монтируются плиты перекрытия 1 этажа. В первую очередь монтируются межколонные распорные плиты начиная от дальних, а затем промежуточные рядовые плиты. После монтажа плит под 1 этаж аналогично устанавливаются ригели 2 этажа и плиты над 2 этажом. После монтажа плит над 2 этажом приступают к установке колонн 2 яруса. На оголовки колонн 1 яруса предварительно устанавливают кондукторы для монтажа колонн 2 яруса. Затем выполняется сварка и жесткий стык колонны с колонной. После этого стык бетонируется, для этого с двух сторон устанавливается опалубка с карманами для подачи бетона в стык. Затем устанавливаются ригели и плиты 3 этажа.

Строповка ригелей осуществляется двухветвевым стропом (4СК-10-4). Временное закрепление ригелей не производится. В процессе выверки добиваются совпадения осевых рисок нанесенных на ригели и на боковую поверхность колонны. Окончательное закрепление колонны с ригелем производится ванной сваркой выпусков ригелей и колонны. При этом с одной стороны ригель стыкуется впритык, а с другой – с помощью арматурной вставки. После выверки положения ригеля производится монтажная прихватка закладных деталей ригеля и консолей колонны. По окончанию монтажа ригелей по всей ширине здания выполняется ванная сварка выпусков арматуры, затем окончательная сварка закладных деталей ригеля и консолей колонны. При монтаже ригелей необходима организация рабочего места, которая представляет собой лестницу с площадками.

Строповка плит осуществляется четырехветвевым стропом. Временное закрепление плит не требуется. Не требуется также организация рабочего места, так как 1-ая плита с площадки предназначенной для ригеля, а последующая с предыдущее плиты. Окончательное закрепление плиты в проектное положение осуществляется сваркой закладных деталей плит и ригелей.

После окончания сварочных работ выполняется заделка стыков ригелей и колонн и заливка швов между плитами.

После проведения этих работ обязательно производится приемочный контроль, в ходе которого проверяется качество строительства, его соответствие установленным нормам и стандартам. Предельные отклонения положения элементов конструкций не должны превышать величины приведенные в СНиП 3.03.01-87. Места обязательного контроля сварных соединений должны быть указаны в проекте. Производственный контроль качества сварочных работ должен включать

- входной контроль рабочей технологической документации, монтируемых сварных конструкций, сварочных материалов, оборудования, инструмента и приспособлений;

- операционный контроль сварочных процессов, технологических операций, качества выполняемых сварочных соединений;

- приемочный контроль качества выполненных сварных соединений.

Входной и операционный контроль выполняется согласно СНиП 3.01.01-85. При приемочном контроле проверяется соответствие качества сварных соединений требованиям СНиП в результате внешнего осмотра и радиографического контроля. Проверяется наличие трещин, дефектов и качество сварных швов. Обнаруженные при контроле недопустимые дефекты подлежат устранению.

Контроль качества выполненных монтажных работ проводится с целью не допущения дефектов при строительстве и обеспечения надежности работы строящегося объекта в течение всего времени его существования.

12 Техника безопасности

При производстве работ необходимо выполнять требование глав СНиПа 12-03-2004 «Безопасность труда в строительства». К монтажу конструкций и соответствующих ему работ допускают рабочих после прохождения ими:

- вводного инструктажа по технике безопасности производственной санитарии

- инструктажа по технике безопасности непосредственно на рабочем месте.

К монтажным и сварочным работам на высоте допускают монтажников и сварщиков-верхолазов, имеющих справку о медицинском освидетельствовании. К верхолазным работам допускают монтажников, имеющих разряд не ниже 4-го и стаж не менее1 года.

Все рабочие, участвующие в монтажных работах, должны носить каски, предохраняющие от травм при падении предметов с верхних монтажных горизонтов; при работе на высоте они должны надевать предохранительные пояса, которыми прикрепляются к прочно установленным элементам конструкций.

В целях создания необходимых условий для безопасного производства работ на строительной площадке и монтируемом здании должны быть предупреждающие надписи, выделены опасные зоны, ограждены проемы, а рабочие места при производстве работ в вечернее и ночное время достаточно освещены.

Одним из условий безопасного выполнения монтажных работ является правильная эксплуатация монтажных кранов, обеспечивающая их устойчивость. Для этого монтажный кран должен быть установлен на надежное и тщательно выверенное основание. Кран должен иметь противоугонное устройство. Каждый кран необходимо оборудовать автоматическим устройством для ограничения грузоподъемности, а его стальные канаты следует периодически проверять. Во избежание перегрузки крана необходимо знать массу поднимаемых элементов, которую указывают в марке, имеющейся на элементах конструкций.

В соответствии с действующими нормами используемые стропы и траверсы следует периодически исследовать и при необходимости выбраковывать. Перед началом работы и в процессе монтажа такелажные устройства испытывают двойной нагрузкой. Перед подъемом груза надо проверять надежность петель для строповки. Особые меры предосторожности следует принимать при ветреной погоде. Расстроповка установленного элемента допускается после устойчивого закрепления в проектное положение.

Большое внимание при монтаже следует уделять электросварочным работам из-за поражения током и возникновения пожара.

13 ТЭП проекта

Технико-экономические показатели проекта характеризуют комплексное использование производственных ресурсов строительной организации как с технической, так и с экономической стороны.

Основные ТЭП:

1) Нормативные затраты труда на монтаж 1м3 конструкций.

![]() (13.1)

(13.1)

где ![]() -

объем строительных конструкций в здании, м3.

-

объем строительных конструкций в здании, м3.

![]()

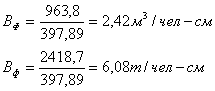

2) Выработка в физических объемах рабочего-монтажника

![]() (13.2)

(13.2)

3) Фактическая сменная эксплуатационная производительность монтажного крана

![]() (13.3)

(13.3)

где ![]() -

продолжительность монтажа по календарному графику.

-

продолжительность монтажа по календарному графику. ![]()

4)Энерговооруженность рабочего на монтаже конструкций

![]() (13.4)

(13.4)

где ![]() -

суммарная мощность машин, установок и оборудования при монтаже конструкций,

кВт;

-

суммарная мощность машин, установок и оборудования при монтаже конструкций,

кВт;

![]() -

общее количество рабочих комплексной бригады.

-

общее количество рабочих комплексной бригады.

![]()

5) Механовооруженность рабочих-монтажников

![]() (13.5)

(13.5)

где ![]() -

общая инвентарно-расчетная стоимость комплекта машин, установок, используемых

на монтажных работах, руб.

-

общая инвентарно-расчетная стоимость комплекта машин, установок, используемых

на монтажных работах, руб.

![]()

14 Заключение

На основе проведенных в курсовом проекте расчетов получены следующие данные

1) Общий объем конструкций в здании 963,8м3.

2) Суммарная заработная плата рабочих составляет 3004,38 руб.

3) Директивная продолжительность производства монтажных работ 79 дней.

4) Площадь приобъектного склада 804,4 м2.

5) Суточная потребность в транспорте 11 единиц.

6) Нормативные затраты труда на монтаж 1м3 конструкций 0.41 чел-см/м3

7) Энерговооруженность рабочего на монтаже конструкций 10,15 кВт/чел

8) Механовооруженность рабочих-монтажников 2943,75 руб/чел

Кроме того, произведен выбор монтажного крана, такелажной оснастки и монтажных приспособлений, исходя из выбранных методов монтажа и экономической целесообразности.

Разработанный курсовой проект позволяет сделать следующие выводы:

Во-первых, с учетом условий строительства и выбранной технологии наиболее целесообразно применение при монтаже строительных конструкций башенного крана марки КБ 408.21, обоснованное сравнением технико-экономических показателей двух выбранных кранов.

Во-вторых, в соответствие с выбранными методами монтажа и технологией производства работ, монтаж следует осуществлять с приобъектного склада, так как это позволит работать крану бесперебойно.

В-третьих, при осуществлении работ необходимо строгое и неукоснительное соблюдение правил техники безопасности, так как строительство является одним из видов наиболее опасных производств.

В-четвертых, необходимо чтобы качество строительства соответствовало требованиям СНиП, для обеспечения долговременной безопасной и надежной работы конструкций.

Список использованной литературы

1. Технология строительного производства. Под редакцией Н.Н. Данилова.- М.: Стройиздат, 1984. – 559с.

2. ЕНИР. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных и бетонных конструкций. Выпуск 1.- М.: Стройиздат, 1987

3. ЕНИР. Сборник Е22. Сварочные работы. Выпуск 1.- М.: Стройиздат, 1987

4. ЕНИР. Сборник Е25. Такелажные работы. Выпуск 1.- М.: Стройиздат, 1988

6 Поляков В.И. и др. Машины для монтажных работ и вертикального транспорта: Справочное пособие по строительным машинам. – М. Стройиздат, 1981

7 СНиП 12-03-2004 «Безопасность труда в строительства»

8 СНиП 3-03-01-87. Несущие и ограждающие конструкции. – М.: Стройиздат, 1998