Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Организация постройки траулера проекта 50010

Курсовая работа: Организация постройки траулера проекта 50010

Калининградский Государственный Технический Университет

Факультет судостроения и энергетики

Кафедра кораблестроения

КУРСОВОЙ ПРОЕКТ ПО ДИСЦИПЛИНЕ

«ТЕХНОЛОГИЯ СУДОСТРОЕНИЯ»

Курсовой проект выполнен

студентом группы 05-КС

Завадским М.Н.

Калининград

2010

Введение

Технология и организация производства судостроения постоянно совершенствуется. Перед судостроением на будущее поставлена задача повышения качества постройки судов и снижения ее себестоимости, роста производительности труда на основе комплексной механизации и автоматизации производства, модернизации устаревшего оборудования и внедрения передовых технологических процессов, использования новейших достижений науки и техники при постройке судов.

В связи с такой, обозначившейся еще в середине 80-ых годов целью судостроения, на судостроительных предприятиях получили широкое распространение блочный способ, поточно-позиционны метод постройки судов, механизация и автоматизация процессов обработки и сборки, улучшение условий труда судостроителей.

В последние десятилетия сложились следующие основные направления развития технологии судостроения:

- совершенствование существующих и разработка новых методов постройки судна, в том числе основанных на модульном принципе;

- применение математических методов и вычислительной техники при технологической подготовке производства и управления технологическими процессами;

- механизация и автоматизация производственных процессов, в том числе с применением производственных роботов, роботизированных технологических комплексов и т. п.

- разработка принципиально новых технологических процессов основанных на новых физических явлениях (лазерная и плазменная технологии и др.) и применении новых, более технологических материалов, высокопроизводительного оборудования, в том числе с ЧПУ, высокоточных средств измерения;

- экономия материальных энергетических трудовых финансовых и других ресурсов при создании судов.

- создание безопасных условий труда и экологически чистых технологий при постройке судов.

Заданием на курсовое проектирование определено рассмотреть вопросы, связанные с основными положениями принципиальной технологии и организации постройки траулера проекта 50010.

Краткая характеристика судна:

Проект 50010 – это посольно-свежьевой рыболовный морозильный дизельный траулер для Баренцева моря, с кормовым тралением – морское металлическое одновинтовое(ВРШ) судно с баком и ютом, кормовым расположением машинного отделения.

Главные размерения и характеристика судна представлены в таб.1.0.

Главные характеристики судна. Таблица.1.0.

|

Наименование |

Значение |

| Длина наибольшая, м | 38,5 |

| Длина расчетная, м | 34,8 |

| Ширина расчетная, м | 10,2 |

| Высота борта расчетная, м | 6,7 |

| осадка по летнюю грузовую марку | 4,23 |

| высота междупалубных пространств: | |

|

- в жилых и служебных помещениях, м - в грузовом трюме N 1 |

2,3 2,4 3,1 1,2 |

|

- в грузовом трюме N 2 высота двойного дна, м |

|

|

Коэффициенты полноты: - общий - ватерлинии - мидель-шпангоута |

δ= 0,540; α =0,750; β=0,893; |

| Водоизмещение наибольшее, т | 911 |

| при осадке по летнюю грузовую марку | 950,0 |

| при выходе на промысел с полными запасами и тарой, т | 865,1 |

| при осадке порожнем, т | 621,3 |

| Вес голого корпуса, т | 386,45 |

| Спусковой вес судна, т | 522,685 |

| Осадка в грузу, м | 4,23 |

| погибь бимсов | отсутствует |

| седловатость | отсутствует |

Траулер предназначен для автономного или экспедиционного промысла рыбы тралом или кошельковым неводом, заморозки улова, временного хранения продукции с последующей доставкой в порт или передачей на транспортные рефрижераторы.

Постройку судов проекта 50010 предполагается осуществить на уровне современного судостроения с применением высокопроизводительных процессов, с механизацией производства, корпусных, корпусодостроечных, механомонтажных и трубомедницких работ.

1.Разработка принципиальных указаний по производственному процессу постройки судов

1.1 Технологический анализ производственных условий постройки судна

Этот раздел дипломного проекта отводится для оценки возможностей базового (заданного) предприятия и аргументированного выбора, на базе этой оценки, метода постройки судна, схемы формирования корпуса судна при постройке, разбивку корпуса судна на построечные элементы, принципиальную технологию постройки судна.

В качестве критерия для разделения судостроительных предприятий на классы принимается спусковая масса строящегося судна. В дипломном проекте по источнику [1] спусковую массу судна рекомендуется условно принимать равной массе судна порожнем, определяемой по данным проектной спецификации. Однако, по имеющейся технической документации проекта 50010, имеется конкретное, более точное значение спусковой массы судна, равное 522,685т (см. таб. 1.0.).Если принимать это значение за базовое, то по приложению источника [1] рассматриваемое судостроительное предприятие причисляется к III-му классу. В дипломном же проекте я буду рассматривать принципиальную схему постройки корпуса на заводе «Янтарь». Ряд технологических и организационных решений далее принимаются с учетом установленного класса предприятия, а также других характеристик производственных условий постройки судов (программы и серийности постройки судов, типа и размеров построечного места, типа и грузоподъемности транспортных и грузоподъемных средств, основных характеристик корпусных цехов и участков). Поэтому необходимо отметить влияние вышеперечисленных производственных условий на выбор технологического процесса и организацию постройки судна.

В состав предприятия, согласно заданию на дипломный проект, входят:

а) Цех (участок изготовления деталей):

Количество пролетов – 2

Размеры пролетов, м – 96х24х10

Крановое оборудование:

количество в пролете/грузоподъемность (т) – 2/3

тип – мостовые

Размеры пролета определяют максимально возможные размеры, а суммарная грузоподъемность кранового оборудования определяет максимально возможный вес изготавливаемых в цеху деталей. Исходя из этого, возможны как блочный, так и секционный метод постройки судна.

б) Сборочно-сварочный цех.

Количество пролетов – 2

Размеры пролетов, м – 96х24х10

Крановое оборудование:

количество в пролете/грузоподъемность (т) – 1/10, 1/30

тип – мостовые

Размеры пролета определяют максимально возможные размеры, а суммарная грузоподъемность кранового оборудования определяет максимально возможный вес изготавливаемых в цеху секций. Возможен секционный метод постройки корпуса, или изготовление блоков на предстапельной площадке.

в) Построечное место

Два строительных места: Д=306м, Ш=24м. краны: 2 х 30 т, 5 х 80 т. Комплекс "Янтарь" позволяет стоить суда спусковым весом до 12000 тонн. Судостроительный эллинг: четыре дорожки Д=110м, Ш=42м. Краны: 6 х 30-90 т

На данном типе построечного места рекомендуемым считается блочный метод постройки корпуса судна.

г) Годовая программа постройки и серийность.

Предполагается постройка серии из 2 судов с годовой программой в 1 судно. Для выполнения такой программы необходимо иметь нормальный темп постройки судов. В связи с этим для выполнения программы наиболее целесообразно будет осуществление специализации цехов, участков, бригад по определенной, закрепленной за ними номенклатуре работ. Заданное построечное место обеспечивает формирование одного корпуса в год, что требуется по заданию на курсовое проектирование.

Вывод: Из выше изложенного можно сделать вывод, что возможности завода изготовителя, габариты и крановое оборудование цехов и построечного места позволяют производить формирование корпуса судна как секционным, так и блочным методом.

1.2 Технологический анализ конструкций корпуса судна

Конструктивно-технологическая характеристика судна дается на основе анализа данных, содержащихся в проектных материалах по рассматриваемому судну.

Основные сведения по рассматриваемому судну (см. также таб.1.1-1.4.):

Назначение судна:

Рыболовный морозильный траулер с кормовой схемой траления предназначен для автономного или экспедиционного промысла рыбы тралом или кошельковым неводом, заморозки улова, временного хранения продукции с последующей доставкой в порт или передачей на транспортные рефрижераторы.

Общие сведения о судне

Таблица 1.2.1.

|

Тип судна, номер проекта |

Главные размерения |

Коэффициенты полноты |

Водоиз- мещение, т |

Тип, мощность и расположение энергетической установки |

|||

|

L, м |

B, М |

H, м |

T, м |

||||

| пр. 50010 | 34,5 | 10,2 | 6,7 | 4,23 |

δ= 0,540; α =0,750; β=0,893; |

911 | Главный дизель-редукторный агрегат с дизелем фирмы "Wartsilla", мощностью 1035кВт |

Тип судна:

Морское, металлическое, среднетоннажное, одновинтовое судно, с утопленным баком, с надстройкой в средней части, со смещенным в корму расположением машинного отделения. КМµЛЗАЗ

Конструктивные характеристики полотнищ днищевых перекрытий представлены в табл. 1.2.2; балок набора в табл. 1.2.3.

Табл. 1.2.2

| Наименование перекрытия | Материал | Толщина листов, мм | Характеристика полотнища |

Площадь поверхности, м2 и масса, т |

| Днищевое: | ||||

|

Наружная обшивка 2÷ 80 шп. |

ВМст3сп | 10-12 |

С прямолинейными образующими одного направления и криволинейными – другого направления |

514 (44,38 т) |

|

Настил II-дна 13÷ 80 шп. |

9 |

500 (35,33т) |

||

В носовой и кормовой частях судна наружная обшивка днищевого перекрытия имеет двоякую кривизну. В центральной части днищевое перекрытие не имеет кривизны(320м2), кроме скуловых частей.

Табл. 1.2.3

| Наименование перекрытия | Система набора |

Шпация, мм |

Наименование разрезных связей | Габариты(мм), длина(м), масса(т) прямых и криволинейных балок | ||

| продольная | поперечная |

Вертикальный киль |

Днищевой стрингер |

|||

| Днищевое | поперечная | 1000 | 650 | Флоры |

20.0м |

48.0м |

1.2.1 Анализ качества и стоимости материалов

При выборе корпусной стали необходимо, по мере возможности, применять стали повышенной прочности в целях получения общей экономии в расходе металла. В свою очередь, снижение веса корпусных конструкций (за счет применения сталей повышенной прочности) обеспечивает возможность увеличения грузоподъемности судна без увеличения его водоизмещения, а также увеличения скорости хода судна без увеличения мощности главных двигателей, что очень выгодно. Также очень важно учитывать свариваемость сталей

Обоснование выбора марки материала

Область экономически выгодной замены конструкции корпуса из углеродистых сталей на конструкции из низколегированных сталей определенных марок, так как разрыв в стоимости углеродистой стали, по сравнению с ранее действовавшими ценами, уменьшился.

Это обстоятельство значительно повышает экономическую эффективность применения стали МК-40 и ,главным образом, сталь 09Г2. Следует отметить что, в отличии от отечественного судостроения, стоим ость сталей за рубежом изменяется достаточно интенсивно.

Как следует из таблиц и графиков (М.К. Глозман, А.Л. Васильев), применение сталей 10ХСНД практически не целесообразно, так как имея такой же предел текучести как и 10ГС1Д. Она по цене примерно на 27%-30% дороже.

Что же касается сравнения сталей 10ХСНД и ВМст3сп, то стоимость и предел текучести стали ВМст3сп составляет примерно 0,6 стоимости и предела текучести стали 10ХСНД. Это практически приводит к тому, что при прочих равных условиях(свариваемость, пригодности к обработке, коррозионной стойкости и склонности к хрупкому разрушению и т.п.) почти во всех случаях стоимость корпусной конструкции из сталей 10ХСНД будет дороже, так как полученные конструкции из 10ХСНД весом равным 0,6 веса из стали ВМст3сп, не осуществимо даже в случае прямого пересчета по пределам текучести.

Экономия в этом случае может быть достигнута, как уже указывалось, за счет использования веса корпуса для увеличения грузоподъемности или изменения главных размерений, что, ведет к изменению стоимости механического оборудования, трубопроводов и т.п., то есть сказывается на строительной стоимости судна в целом. Так как выигрыш в весе можно использовать различно, то и экономическая эффективность может быть на одинаковой в различных случаях. Наиболее целесообразным представляется применение низколегированной стали 09Г2, которая всего на 5-8% дороже стали ВМст3сп, но имеет предел текучести на 25% выше. Не маловажную роль в выборе стали играет скорость коррозии см. табл.1.2.1(В.И.Васильев)

Скорость коррозии стали в Баренцевом море (среднеглубинный коэффициент) табл.1.2.1

| Марка стали | После проката | После отжига | После дробеметной отчистки |

| ВМст3сп | 0,15 | 0,10 | 0,07 |

| СХЛ-1 | 0,10 | 0,09 | 0,08 |

| МС-1 | 0,09 | 0,07 | 0,07 |

| МК-40 | 0,08 | 0,07 | 0,07 |

В данном проекте для основных ответственных связей корпуса: наружной обшивки, настила и набора верхней палубы, набора бортов, днища, переборок и т.д., применяется сталь ВМст3сп с пределом текучести σт=24 кг/мм2.

Настил платформ, оконечности верхней палубы, обшивка плоских переборок, надстроек, набор выгородок выполнен стали ВМст3сп, так как эти конструкции не несут больших нагрузок и толщина материала их не велика.

Для неответственных конструкций – легких выгородок, рубок, также применена сталь Вмст3сп.

1.2.2 Оценка технологичности формы корпуса судна

Основаниями для разработки формы корпуса судна служили требования технического задания, согласно которому этот тип судна должен обладать хорошими мореходными качествами и способностью работы в суровых водах Баренцева моря. Поэтому, обводы корпуса являются лекальными. Цилиндрическая вставка длинной 13,4м. Носовые шпангоуты имеет V-образную форму, имеется также носовой бульб. Кормовые шпангоуты имеют V-образную форму в крайней кормовой оконечности и U-образную форму в остальной части. Цилиндрическая вставка дает ряд технологических преимуществ:

- сокращение и упрощение плазовых и разметочных работ;

- уменьшение гибочных работ;

- сокращение количества и номенклатуры оснастки для сборки и сварки секций;

- уменьшение отходов при обработке;

- увеличение объема механизированной сборки и автоматической сварки;

- увеличение повторяемости деталей и элементов корпусных конструкций;

- снижение стоимости конструкций.

Носовой бульб дает ряд технологических недостатков:

- увеличение разметочных работ;

- увеличение количества и номенклатуры оснастки для сборки и сварки секций;

- увеличение гибочных работ;

- увеличение сложности сборки и сварки секции.

Узлы корпусных конструкций довольно сложны в оформлении. Т.е. в общем, рассматриваемое судно, как конструкцию нельзя назвать технологически (конструктивно) простым. Из-за лекальных обводов корпуса на большей части его длины применение автоматической сварки при изготовлении большинства конструкций невозможно, что существенно осложняет трудоемкость процесса.

Использование автоматической сварки возможно только при изготовлении настила двойного дна, платформ, водонепроницаемых переборок и секций бортов в районе цилиндрической вставки.

1.2.3 Технологичность деталей, узлов и секций корпуса судна

Наличие типовых деталей и узлов, обусловленное цилиндрической вставкой в составе корпуса, приводит к повышению технологичности изготовления корпусных конструкций.

В основу механизации и автоматизации сборочно-сварочного производства положены следующие принципы:

- унификация сборочных единиц – узлов и секций корпуса;

- технологичность корпусных конструкций в условиях комплексной механизации и автоматизации производства (пригодность конструкций к изготовлению на механизированных и автоматизированных линиях и участках);

- типизация технологических процессов и оборудования для механизации и автоматизации изготовления типовых конструкций.

К деталям, узлам и секциям можно предъявить ряд требований, направленных на повышение их технологичности :

- детали корпуса имеют в основном прямолинейные кромки, что сокращает время сопряжений при сборке;

- узлы корпуса (тавровые балки, флоры, стрингеры и т.д.) имеют простую форму, что снижает трудоемкость сборки.

1.2.4 Оценка технологичности корпусных конструкций с позиции их механизированного и автоматизированного изготовления

К корпусным конструкциям можно предъявить ряд требований, направленных на повышение их технологичности :

- полотнища (плоские) не должны иметь пересекающихся стыков и пазов, за исключением случаев применения листов разной длины в связи с условиями поставки проката по стандартам;

- пазы листов полотнища должны быть прямолинейными и параллельными, за исключением секций оконечностей;

- для обеспечения односторонней сварки с двусторонним формированием шва разность толщин двух смежных листов не должна превышать 2 мм.

То же самое можно сказать о судовых профилях, ребрах жесткости, кницах и фундаментах (все унифицированы, применяются альбомы типовых узлов и конструкций) которые будут изготовляться на механизированных поточных линиях завода – строителя.

Использование автоматической сварки возможно при изготовлении днищевых, бортовых (в районе цилиндрической вставки), палубных перекрытий, переборок.

Узлы корпуса: тавр, двутавр, полособульб, угольник будут изготовляться на специальных станках – кондукторах.

Тип судна и форма обводов, главные размерения, наличие цилиндрической вставки, значительного количества балок одного профиля, а также большого количества плоских и объемных секций предполагают секционный метод формирования корпуса судна. Длина судна (38,5м) также предполагает использование блочного метода формирования корпуса судна.

Исходя из этого, рационально применить блочный метод постройки корпуса судна.

1.3 Обоснование и принятие решений о схеме формирования корпуса судна и организационном методе его постройки

Обобщая выводы п. 1.1. и п. 1.2. приходим к заключению, что судно должно строиться блочным методом.

В данном случае возможен и секционный метод формирования корпуса судна, так как масса одного блока в несколько раз больше массы одной секции. А грузоподъемность кранового оборудования в сборочно-сварочном цехе (при спаренной работе грузоподъемность кранового оборудования составит 34 т.) и на построечном месте (при спаренной работе грузоподъемность кранового оборудования составит 55 т.) меньше необходимой грузоподъемности для подъема блоков (в нашем случае масса блока более 100 т.). Но главным критерием выбора метода формирования корпуса судна, в нашем случае, является трудоемкость. При блочном методе формирования корпуса судна, трудоемкость его изготовления уменьшается. При блочном методе постройки, блоки уже имеют в своем составе все(или хотя бы большинство) фундаментов под механизмы и системы, трубы доннобортной арматуры, противопожарной, осушительной системы и т.д.

В общем случае, при секционном методе формирования корпуса судна с целью увеличения скорости постройки судна целесообразно применит островную схему формирования корпуса. Эта схема дает возможность расширить фронт работы, дает возможность собирать корпус одновременно в нескольких районах, максимальное использование портальных кранов на построечном месте. Но в нашем случае этого не требуется, ввиду, серийности. Необходимо построить 2 судна, при этом годовая программа составляет 1 судно, что определяет не большую скорость постройки.

Принятый метод постройки обеспечивает широкий фронт корпусных и монтажных работ, получения минимальных общих деформаций корпуса от сварки, а также снижает объем сборочно-сварочных работ, выполняемых в закрытых судовых помещениях.

Данный метод постройки корпуса судна продиктован ограниченностью вариантов формирования корпуса на построечном месте, ограниченной грузоподъемностью кранового оборудования сборочно-сварочных цехов и продольном наклонном стапеле, габаритами сборочно-сварочных цехов, ненасыщенной годовой программой постройки судна, спецификой формы корпуса и главных размерений.

Корпус формируется на кильблоках, то есть корпус не перемещается. Работы будут производиться в одном месте. В данном случае в качестве метода организации постройки судна принимаем поточно-бригадный метод.

Вывод: метод формирования корпуса судна – блочный;

метод организации постройки судна – поточно-бригадный.

2.Разработка принципиальной технологии постройки корпуса судна

2.1 Разбивка корпуса судна на построечные элементы – секции, блоки секций, объемные насыщенные конструкции (ОНК)

В виду того, что годовая программа постройки предполагает невысокие темпы строительства (одно судно в год), крановое оборудование предназначено для подъема относительно нетяжелых элементов (грузоподъемность крана на построечном месте 80 т.) постройку корпуса судна целесообразно вести из секций. Масса секции не должна превышать максимальную грузоподъемность мостовых кранов при спаренной работе сборочно-сварочного цеха, равной 34 т.

Общими требованиями для разбивки корпуса судна на секции являются:

- при разбивке необходимо учитывать типоразмеры листового проката поставляемой отечественной металлургической промышленностью

- необходимо обеспечить жесткость конструкции без проведения дополнительных мероприятий;

- желательно в каждой секции иметь хотя бы одну переборку.

- монтажные стыки должны проходить на расстоянии не менее 250 мм от переборки.

При разбивке корпуса судна на секции надо учесть длину секции для обеспечения жесткости:

поперечная система набора до 8-10 м;

продольная система набора до 12-14 м.

Исходя из блочного метода формирования корпуса, габариты построечных элементов-секций должны быть максимальны. Но размеры секций ограничены требованиями по обеспечению жесткости.

С учетом вышеизложенных требований производим разбивку корпуса судна на построечные элементы. Исходя из поперечной системы набора, размеры блоков по длине не превышают 8 м, что позволяет использовать стандартный листовой прокат 8000х2000 мм и сократить отходы материала. В каждой секции устанавливается поперечная переборка, что удовлетворяет требованиям жесткости конструкции. Монтажные стыки проходят на расстоянии 300 мм от поперечной переборки.

Днищевая часть корпуса разделена на полуобъемные секции, включающие наружную обшивку днища и весь набор. По длине разделены на секции длиной до 8 м., ширина днищевой секции соответствует ширине судна 10 м.

Бортовая часть основного корпуса по длине разделена на секции, имеющими размер 8х7м. По длине судна стыки бортовых секций совмещены в одну плоскость со стыками днищевых.

Носовая оконечность включает: одну объемную секцию и две палубные. Кормовая оконечность включает в себя одну объемную, две бортовых, две палубные и секцию слипа.

Палубные секции. На палубе (как на верхней, так и на нижней) больших вырезов нет. В этом случае используем палубные секции размером 8х10м (10м – ширина судна)

По длине судна стыки палуб совмещены в одну плоскость со стыками днищевых и бортовых секций.

Главные поперечные и продольные переборки как отдельные секция.

Для рассматриваемого судна, с учетом перечисленных требований, корпус целесообразно разбить на 9 объемных и 34 плоскостных секций.

При разбивке масса секции может быть определена по следующей приближенной формуле:

![]()

- где ![]() –

удельный вес материала секции, т/см3

–

удельный вес материала секции, т/см3

![]() – средняя толщина полотнища секции,

см

– средняя толщина полотнища секции,

см

![]() – площадь поверхности полотнища

секции, см2

– площадь поверхности полотнища

секции, см2

![]() – коэффициент учета веса набора и

других внутренних элементов конструкции секции;

– коэффициент учета веса набора и

других внутренних элементов конструкции секции;

В первом приближении значения

коэффициента ![]() могут быть приняты

равными:

могут быть приняты

равными:

- для секций переборок и настилов 1,1-1,4

- для секций бортов 1,2-1,8

- для секций днища 1,5-2,2

- для объемных высокобортных секций,

содержащих переборки и настилы 2,0-2,5

Разбивка и расчет массы секций корпуса судна сведен в таблицу:

Масса секций корпуса

Таблица 2.1.1.

| Наименование типа секции |

Район расположения ШП |

Номер секции | Масса секции, т |

| 1 | 2 | 3 | 4 |

| Носовая оконечность |

от носа до 8 |

101 | |

| Днищевая секция блок №2 |

от 8 |

201 | |

| Поперечная переборка блок №2 | 10 | 211 | |

| Бортовая секция ПрБ блок №2 |

от 8 |

221 | |

| Бортовая секция ЛБ блок №2 |

от 8 |

222 | |

| Палубная секция блок №2 |

от 8 |

231 | |

| Палубная секция блок №2 |

от 8 |

232 | |

| Днищевая секция блок №3 |

от 21 |

301 | |

| Поперечная переборка блок №3 | 34 | 311 | |

| Бортовая секция ПрБ блок №3 |

от 21 |

321 | |

| Бортовая секция ЛБ блок №3 |

от 21 |

322 | |

| Палубная секция блок №3 |

от 21 |

331 | |

| Палубная секция блок №3 |

от 21 |

332 | |

| Днищевая секция блок №4 |

от 35 |

401 | |

| Бортовая секция ПрБ блок №4 |

от 35 |

421 | |

| Бортовая секция ЛБ блок №4 |

от 35 |

422 | |

| Палубная секция блок №4 |

от 35 |

431 | |

| Палубная секция блок №4 |

от 35 |

432 | |

| Кормовая оконечность |

от 48 |

501 | |

| Блок надстройки | От 13 до 25 | 601 |

Общий вес 519,97тонн

АБВГ- номер секции

А-номер блока

Б-тип секции: 0-объемная или днищевая

1-переборка

2-бортовая 3-палуба или платформа

В-номер секции в порядке установки

Формирование корпуса на построечном месте осуществляется секционным способом – см.схему на чертеже КП.27.1801.069.001

В сборочно-сварочном цеху изготавливаются секции. После этого в сборочно-сварочном цехе из секций собирается блок. Затем на транспортере они транспортируются на стапель, где формируется корпус. Таким образом, при заданной серийности и годовой программе постройке судов выбран наиболее оптимальный вариант технологии постройки судна.

2.2 Обоснование схемы припусков

Все операции по изготовлению корпуса судна выполняют с определенной точностью. Все отклонения регламентируются нормами в соответствующих руководящих документах, ОСТах.

В процессе постройки корпуса указанные отклонения накапливаются, что приводит к тому, что действительные размеры корпусных конструкций, в большинстве случаев, отличаются от номинальных размеров. Значительное влияние на изменение размеров оказывают сварочные деформации.

В связи с необходимостью обеспечить требуемые размеры конструкции по наружным кромкам оставляют припуски. Принимая во внимание принятую ранее схему формирования корпуса судна, вводятся следующие припуски:

1. секционный припуск – удаляется после изготовления секции;

2. блочный припуск – удаляется после изготовления блока;

3. стапельный – удаляемый в процессе формирования корпуса судна из секций.

В курсовом проекте производится расчет припусков для заданной секции (днищевой).

Основные зависимости для расчета ТРЦ.

![]() - количество звеньев одного вида;

- количество звеньев одного вида;

![]() - коэффициент относительного

рассеивания значений звена.

- коэффициент относительного

рассеивания значений звена. ![]() , т.к.

значения звеньев распределены по нормальному закону.

, т.к.

значения звеньев распределены по нормальному закону.

Координата середины поля рассеивания значений составляющего звена:

![]() , мм

, мм

Полуширина поля рассеивания значений звена:

![]() , мм

, мм

Коэффициент относительной асимметрии поля рассеивания звена:

![]() – для симметричных законов

распределения

– для симметричных законов

распределения

Для укорочения длины секции вследствие сварочных деформаций при монтаже и изготовлении секций нижний и верхний пределы полей рассеивания вычисляются по формулам:

![]() , мм

, мм

![]() , мм;

, мм;

Координата середины поля рассеивания значений звена:

![]()

Величина ![]() определяется

по приближенному методу:

определяется

по приближенному методу:

![]()

Расчет секционного припуска Таблица 2.2.1

| № |

Контролируемые параметры |

n |

k |

α |

P |

δ, мм |

Di, мм |

tBi, мм |

tНi, мм |

| 1 | Погрешность вырезки листов по длине | 2 | 1 | 0 | 1 | 0,50 | 0,00 | -0,50 | 0,50 |

| 2 | Погрешность установки листов при сборке | 2 | 1 | 0 | 1 | 2,00 | 0,00 | -2,00 | 2,00 |

| 3 | Погрешность разметки мест установки крайних балок поперечного набора | 2 | 1 | 0 | 1 | 1,00 | 0,00 | -2,00 | 2,00 |

| 4 | Погрешность установки набора | 2 | 1 | 0 | 1 | 2,00 | 0,00 | -2,00 | 2,00 |

| 5 | Сварочные укорочения секции | 1 | 1 | 0 | 1 | 3,60 | -7,20 | -10,80 | -3,60 |

При расчете погрешности вырезки

листов по длине полуширина поля рассеивания значений звена принимается ![]() мм для стационарной машины

для тепловой резки «Гранат».

мм для стационарной машины

для тепловой резки «Гранат».

При расчете сварочного укорочения по

длине полуширина поля рассеивания значений звена принимается в зависимости от

длины секции и вычисляется по следующей формуле ![]() .

.

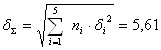

Для замыкающего звена получаем:

- координата середины поля рассеивания –

![]() мм

мм

- полуширина поля рассеивания –

мм

мм

- верхняя граница поля рассеивания –

![]() мм

мм

- нижняя граница поля рассеивания –

![]() мм

мм

Допускаемое отклонение - ![]() мм

мм

Припуск - ![]() мм.

Принимаю

мм.

Принимаю ![]() мм

мм

Расчет блочного припуска

| № п/п | Контролируемые параметры | n | k | α | P | δ, мм | Di, мм | tBi, мм | tНi, мм |

| 1 | Погрешность изготовления секции | 2 | 1 | 0 | 1 | 5,9 | -7,8 | -1,9 | -13,7 |

| 2 | Погрешность установки закладной секции | 2 | 1 | 0 | 1 | 10 | 0 | +10 | -10 |

| 3 | Погрешность установки последующих секций | 3 | 1 | 0 | 1 | 5 | 0 | +5 | -5 |

| 4 | Сварочное укорочение | 1 | 1 | 0 | 1 | 9,6 | -19,2 | -9,6 | -28,8 |

При расчете сварочного укорочения по

длине полуширина поля рассеивания значений звена принимается в зависимости от

длины секции и вычисляется по следующей формуле ![]() .

.

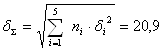

Для замыкающего звена получаем:

- координата середины поля рассеивания –

![]() мм

мм

- полуширина поля рассеивания –

мм

мм

- верхняя граница поля рассеивания –

![]() мм

мм

- нижняя граница поля рассеивания –

![]() мм

мм

Допускаемое отклонение - ![]() мм

мм

Припуск - ![]() мм.

Принимаю

мм.

Принимаю ![]() мм

мм

Расчет стапельного припуска Таблица 2.2.1

| № |

Контролируемые параметры |

n |

k |

α |

P |

δ, мм |

Di, мм |

tBi, мм |

tНi, мм |

| 1 | Погрешность изготовления блоков | 8 | 1 | 0 | 1 | 5,93 | -7,80 | -1,87 | -13,73 |

| 2 | Погрешность установки блоков | 8 | 1 | 0 | 1 | 12,00 | 0,00 | -12,00 | 12,00 |

| 3 | Сварочное укорочение | 7 | 1 | 0 | 1 | 0,01 | 7,02 | 10,53 | 3,51 |

Сварочное укорочение от сварки монтажных стыков:

![]() .

.

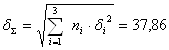

Для замыкающего звена получаем:

- координата середины поля рассеивания –

![]() мм

мм

- полуширина поля рассеивания –

мм

мм

- верхняя граница поля рассеивания –

![]() мм

мм

- нижняя граница поля рассеивания –

![]() мм

мм

Допускаемое отклонение - ![]() мм

мм

Припуск - ![]() мм.

Принимаю

мм.

Принимаю ![]() мм

мм

2.3 Принципиальные указания по технологии изготовления деталей корпусов судов

Для изготовления деталей корпусов судов предназначен цех изготовления деталей, включающий в себя: масштабный или натурный плаз, склад стали, участок первичной обработки металла и участок непосредственного изготовления деталей. Исходными данными для изготовления деталей являются карта раскроя, технологическая карта изготовления деталей.

При проектировании корпуса судна теоретический чертеж и рабочие чертежи корпусных деталей выполняются в малом масштабе (М 1:100, 1:50) и поэтому возникает необходимость уточнения размеров деталей корпуса. Для уточнения обводов судна служит плаз. На таком плазе строится теоретический чертеж корпуса по практическим шпангоутам в натуральную величину или в масштабе М 1:5, 1:10. Однако, в связи с активным внедрением ЭВМ такой плаз практически не используется, а на смену ему пришел аналитический плаз. При использовании ЭВМ создается математическая модель корпуса судна. Выходными данными с аналитического плаза чертежи деталей корпуса, растяжка наружной обшивки, программы для автоматических резательных машин и пр.

Использование ЭВМ позволяет значительно снизить время и трудоемкость плазовых работ.

2.3.1 Определение площади и схемы компоновки склада стали.

Расчет площади склада стали ![]() выполняется с учетом массы

единовременно: хранимой стали и допускаемой нагрузки на 1м2 площади,

а также способа хранения стали по следующей формуле:

выполняется с учетом массы

единовременно: хранимой стали и допускаемой нагрузки на 1м2 площади,

а также способа хранения стали по следующей формуле:

![]()

где ![]() -

коэффициент, учитывающий отношение общей площади склада, включая проходы и

проезды, к полезной площади;

-

коэффициент, учитывающий отношение общей площади склада, включая проходы и

проезды, к полезной площади;

![]() - коэффициент, определяющий

норму хранения стали на складе;

- коэффициент, определяющий

норму хранения стали на складе;

![]() - допускаемая нагрузка на на 1м2

полезной площади, т/м2;

- допускаемая нагрузка на на 1м2

полезной площади, т/м2;

![]() - общая масса заказываемой стали

на одно судно с учетом отходов, т

- общая масса заказываемой стали

на одно судно с учетом отходов, т

![]() ,

,

здесь ![]() -

коэффициент, учитывающий отходы листовой стали, образующиеся при раскрое и

вырезке деталей;

-

коэффициент, учитывающий отходы листовой стали, образующиеся при раскрое и

вырезке деталей;

![]() - коэффициент, учитывающий

отходы профильной стали, образующиеся при раскрое и вырезке деталей;

- коэффициент, учитывающий

отходы профильной стали, образующиеся при раскрое и вырезке деталей;

![]() - теоретическая масса корпуса

судна, т;

- теоретическая масса корпуса

судна, т;

Тогда,

![]() т

т

![]() м2

м2

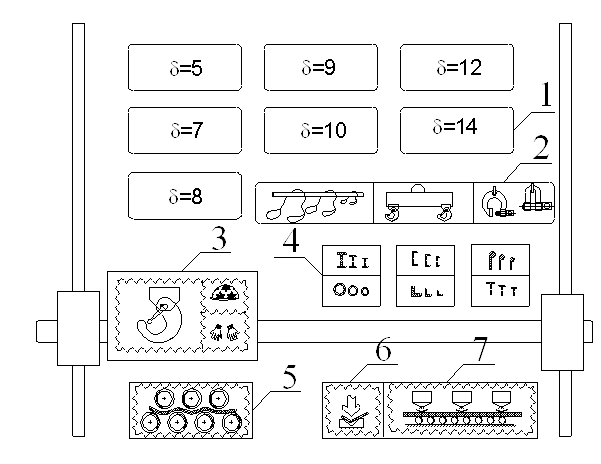

Склад будет располагаться непосредственно около цеха изготовления деталей. Склад оснащен прессом и правильными вальцами. Разгрузка осуществляется мостовыми кранами с электромагнитом грузоподъемностью по 10 т. Сталь хранится по маркам и типоразмерам в горизонтальном положении, профильный прокат – в стеллажах елочного типа. Схема склада представлена на рис. 2.3

Рис 2.3 Схема склада стали

1- площадки хранения листового проката;

2- стеллажи хранения стропильного инвентаря ;

3- мостовой кран;

4- площадки хранения профильного проката; 6- пресс;

5- правильные вальцы; 7- линия дробеметной отчистки.

3.3.2. Технологические маршруты изготовления типовых деталей

По железнодорожным путям прокат поступает на склад стали, где и хранится, оттуда кранами прокат подается на вышерассмотренные участки обработки, готовые узлы и детали кранами подаются на участок комплектации, откуда механизированными автопогрузчиками и грузовиками перевозятся в сборочно-сварочный цех.

Анализ конструкции корпуса судна показал, что в соответствии с имеющейся классификацией, для дальнейшей работы могут быть выделены следующие типовые детали:

Класс 1, группа 4-листы настила II дна.

группа 6- листы настила гл. палубы, НО в районе скулы.

Класс 2, группа 3-листы настила верхней палубы.

группа 6- листы настила ВП в районе оконечностей

группа 8-листы НО в районе оконечностей

Класс 3, группа 1-кницы, бракеты, пояски

группа 3-кницы, ребра жесткости, бракеты

группа 5- пояски с бракетами

Класс 5, группа 1-ребра жесткости

группа 6-набор

|

Технологические маршруты изготовления типовых деталей Таблица 2.3.2 |

|

||||

| Класс | Группа | S,мм; № профиля | Шифр операции | Наим. и тип оборудования | |

| 1 | 2 | 3 | 4 | 5 | |

| 1 | 4 | S8-11 | 11(Предварительная правка листов в листоправильных вальцах) | Листоправильные вальцы | |

| 21(Дробеметная очистка листовой стали) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 34(Грунтовка в специальных агрегатах) | Камера грунтовки в составе МПЛ обработки стали | ||||

| 51 (Тепловая резка на машинах с программным управлением) | Газорезательный автомат «Кристалл» | ||||

| 45(Маркировка) | Разметочно-маркировочное устройство в составе МПЛ | ||||

| 1 | 6 | S10-12 | 11(Предварительная правка листов в листоправильных вальцах) | Листоправильные вальцы | |

| 21 (Дробеметная очистка листовой стали) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 34 (Грунтовка в специальных агрегатах) | Камера грунтовки в составе МПЛ обработки стали | ||||

| 51 (Резка тепловая на машинах с программным управлением) | Газорезательный автомат «Кристалл» | ||||

| 47 (Маркировка) | Разметочно-маркировочное устройство в составе МПЛ | ||||

| 81 (Гибка на вальцах) | Гибочные вальцы | ||||

| 63 (Тепловая разделка кромок и снятие ласок) | Газорезательный автомат «Кристалл» | ||||

| 2 | 3 | S8-12 | 11(Предварительная правка листов в листоправильных вальцах) | Листоправильные вальцы | |

| 21(Дробеметная очистка листовой стали) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 34(Грунтовка в специальных агрегатах) | Камера грунтовки в составе МПЛ обработки стали | ||||

| 51 (Тепловая резка на машинах с программным управлением) | Газорезательный автомат «Кристалл» | ||||

| 45 (Маркировка) | Разметочно-маркировочное устройство в составе МПЛ | ||||

| 2 | 6 | S8-12 | 11(Предварительная правка листов в листоправильных вальцах) | Листоправильные вальцы | |

| 21(Дробеметная очистка листовой стали) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 34 (Грунтовка в специальных агрегатах) | Камера грунтовки в составе МПЛ обработки стали | ||||

| 51 (Тепловая резка на машинах с программным управлением) | Газорезательный автомат «Кристалл» | ||||

| 45 (Маркировка) | Разметочно-маркировочное устройство в составе МПЛ | ||||

| 81(Гибка на вальцах) | Холодная гибка листов в вальцах | ||||

| 2 | 8 | S8-12 | 11(Предварительная правка листов в листоправильных вальцах) | Листоправильные вальцы | |

| 21(Дробеметная очистка листовой стали) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 34(Грунтовка в специальных агрегатах) | Камера грунтовки в составе МПЛ обработки стали | ||||

| 51 (Тепловая резка на машинах с программным управлением) | Газорезательный автомат «Кристалл» | ||||

| 41 (Маркировка без разметки) | Разметочно-маркировочное устройство в составе МПЛ управлением | ||||

| 82 (Гибка на прессе) | Гидравлический пресс | ||||

| 3 | 1 | S9-10 | 11(Предварительная правка листов в листоправильных вальцах) | Листоправильные вальцы | |

| 21(Дробеметная очистка листовой стали) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 3 | 3 | 34(Грунтовка в специальных агрегатах) | Камера грунтовки в составе МПЛ обработки стали | ||

| 51 (Тепловая резка на машинах с программным управлением) | Газорезательный автомат «Кристалл» | ||||

| 45(Маркировка) | Разметочно-маркировочное устройство в составе МПЛ управлением | ||||

| 3 | 5 | S9-10 | 11(Предварительная правка листов в листоправильных вальцах) | Листоправильные вальцы | |

| 21(Дробеметная очистка листовой стали) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 34(Грунтовка в специальных агрегатах) | Камера грунтовки в составе МПЛ обработки стали | ||||

| 58 (Резка на гильотине) | Гильотина | ||||

| 45(Маркировка) | Разметочно-маркировочное устройство в составе МПЛ управлением | ||||

| 5 | 1 | Г10 - 12 | 102 (Правка профильного проката в холодном состоянии на прессах типа «Бульдозер») | Горизонтально-гибочный пресс типа «Бульдозер» | |

| 201 (Дробеметная очистка профильного проката) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 304 (Грунтовка в специальных установках) | Камера грунтовки в составе МПЛ обработки стали | ||||

| 404 (Маркировка и разметка профилей по эскизам) | Разметочно-маркировочное устройство в составе МПЛ | ||||

| 503 (Резка профилей) | Газорезательный аппарат входящий в МПЛ | ||||

| 604 (Зачистка кромок от грата) | Ручная шлифовальная машинка | ||||

| 701 (Правка деталей из профильного проката) | пресс типа «Бульдозер» | ||||

| 5 | 6 |

Г12 Г14а Г18а |

102 (Правка профильного проката в холодном состоянии на прессах типа «Бульдозер») | Горизонтально-гибочный пресс типа «Бульдозер» | |

| 201 (Дробеметная очистка профильного проката) | Дробеметная машина в составе МПЛ обработки стали | ||||

| 304 (Грунтовка в специальных установках) | Камера грунтовки в составе МПЛ обработки стали | ||||

| 404 (Маркировка и разметка профилей по эскизам) | Разметочно-маркировочное устройство в составе МПЛ | ||||

| 503 (Резка профилей) | Газорезательный аппарат входящий в МПЛ | ||||

| 803 (Гибка профильного проката) | Гибочные вальцы | ||||

Для разработки рабочих технологических процессов, технологических маршрутов изготовления деталей, применяют специальную шифровку операций обработки, так называемую классификацию. Такая классификация облегчает разработку технологических процессов изготовления деталей и составления оптимальных технологических маршрутов. Ориентируясь на классификатор, выбирают оборудование.

2.4 Принципиальные указания по технологии изготовления узлов, секций

Для данного судна узлы, секции и блоки секций предполагается изготавливать в сборочно-сварочном цеху. Сборочно-сварочный цех будет оснащён:

- для изготовления бортовых секций – сборочно-сварочные постели со съемными лекалами

- для изготовления секций верхней палубы – сборочно-сварочная постель со съемными лекалами

- для изготовления плоских секций, платформ, переборок и остальных палуб – решетчатыми стендами;

- для изготовления днищевых секций – сборочно-сварочные стенды (сборка на настиле II-дна).

- для изготовления блоков оконечности – объемными постелями.

Унифицированные узлы:

-сварные тавровые балки :

карлингсы, рамные бимсы, шпангоуты, продольные бортовые стрингера и др., длинной

до 8м прямой формы, размерами ![]()

-полотнища: имеется большое количество плоских секций (бортовые секции в районе цилиндрической вставки, секции переборок, настил нижней палубы). Эти полотнища соединяются только по пазам.

При изготовлении сварных тавровых балок целесообразно использовать специализированный станок СКТ-12-1 (станок механической сборки и автоматической сварки в среде углекислого газа, станок обслуживают всего два человека.). Общая протяженность тавровых балок на судне не менее 1000 м

Технологические схемы изготовления типовых узлов, секций. Таблица 2.4.1.

| Краткая конструктивно-технологическая характеристика типовой корпусной конструкции | Шифры последовательности выполняемых работ | Наименование средств технологического оснащения |

| 1 | 2 | 3 |

| Сварной тавровый профиль | 6 (пробивка контрольной линии на стенке балки) | Рулетка, намеленная нить |

| 4 (сборка и сварка тавровой балки на станке) | Станок для сварки тавровых балок | |

| 149 (снятие узла с оснастки) | Струбцина, кран | |

| 152 (замеры узла) | Рулетка, угольник | |

| 153 (сдача на комплектность) | ||

| 156 (маркирование) | Маркировочный карандаш | |

| Полотнища секций | 2 (подготовка сборочно-сварочного стенда) | Сборочно-сварочный стенд, теодолит |

| 13 (сборка полотна по пазам и стыкам) | Мостовой кран, струбцина, монтажный ломик, эл. прижимы, шлифмашинки, ручная дуговая сварка | |

| 14 (прижатие полотнища к стенду грузами) | Мостовой кран, технологические грузы | |

| 17 (установка выводных планок) | Аппарат РДС, приварные планки | |

| 7 (сдача конструкции под сварку) | Щуп, линейка, рулетка | |

| 18 (сварка пазов и стыков полотна) | Автоматическая сварка | |

| 145 (освобождение от временных закреплений) | Газовый резак | |

| 149 (снятие узла с оснастки) | Мостовой кран, струбцина | |

| 10 (контроль сварных швов) | Мел, керосин | |

|

147 (контуровка) 1)проверить размеры 2)удалить припуски |

Рулетка Газовый резак |

|

| 152 (замеры узла) | рулетка | |

| 153 (сдача на комплектность) | ||

| 156 (маркирование) | Маркировочный карандаш | |

| Днищевая секция | 2 (подготовка стенда) | Сборочно-сварочный стенд, теодолит |

| 24 (укладка полотнища настила II-дна на стенд) | Мостовой кран, траверза | |

| 35 (разметка базового полотнища) | Намеленная нить, керн, теодолит, циркуль | |

| 57 (установка высокого набора) | Мостовой кран, траверза, РДС | |

| 64 (установка деталей россыпи) | РДС | |

| 30 (удаление временных закреплений) | Газовый резак | |

| 7 (сдача конструкции под сварку) | Щуп, линейка, рулетка | |

| 65 (сварка набора) |

Аппарат для полуавтоматической сварки в среде СО2 |

|

| 142 (установка и приварка доизоляционного насыщения) |

Аппарат для полуавтоматической сварки в среде СО2 |

|

| 10 (контроль сварных швов) | Мел, керосин | |

| 67(проверка высокого набора по высоте) | Рулетка, угольник | |

| 72 (установка полотнища на набор) | Мостовой кран, траверза, РДС | |

| 73(установка листов криволинейной части Н.О. на набор) | Мостовой кран, траверза, распоры, РДС | |

| 7 (сдача конструкции под сварку) | Щуп, линейка, рулетка | |

| 78 (сварка Н.О.) | Аппараты для автоматической и полуавтоматической сварки | |

| 142 (установка и приварка доизоляционного насыщения) |

Аппарат для полуавтоматической сварки в среде СО2 |

|

| 144 (установка и приварка обухов для кантования и транспортировки) | Обуха, РДС | |

| 10 (контроль сварных швов) | Мел, керосин | |

| 145 (освобождение от временных закреплений) | Резак | |

|

147 (контуровка) 1)проверить размеры 2)удалить припуски |

Рулетка резак |

|

| 148 (нанесение контрольных линий) | Теодолит, несмываемые чернила, кисть | |

| 149 (снятие узла с оснастки) | Газовый резак | |

| 150 (кантование) | Мостовой кран | |

| 151 (подварка швов) |

Аппарат для полуавтоматической сварки в среде СО2 и РДС |

|

| 66 (приварка набора к полотнищу) | Теодолит, несмываемые чернила, кисть | |

| 143 (установка и приварка доизоляционного насыщения после кантовки) | Мостовой кран, резак, траверза | |

| 10 (контроль сварных швов) | Мостовой кран | |

| 152 (замеры узла) | рулетка | |

| 153 (сдача на комплектность) | ||

| 154 (испытания на непроницаемость) | Вода(воздух) компрессор | |

| 156 (маркирование) | Белила, кисти | |

| 155 (грунтовка) | Грунт, кисти | |

| Бортовые секции | 1 (подготовка сборочно-сварочной постели) | Сборочно-сварочная постель. |

| 32 (сборка и сварка криволинейного полотнища с прямым участком) | Теодолит. Мел. Комплекты съемных лекал. | |

| Захват и подача листов | Мостовой кран. Струбцина. | |

| Ориентация листов | Монтажный ломик. | |

| Обжатие к оснастке | Домкраты. Талрепы. | |

| Соединение листов | Электроприхватки РДС | |

| Закрепление к оснастке |

Приварные планки. Полуавтоматическая сварка в среде СО2. |

|

| Контроль качества сборки | Щуп. Рулетка. | |

| 10 (контроль сварных швов) | Мел. Керосин. | |

| 34 (проверка обводов полотнища) | Ватерпас, рулетка, угольник | |

| 35 (разметка полотнища) | Намеленная нить. Керн. | |

| 38 (установка ребер жесткости главного направления на полотнище) |

Мостовой кран. Прижимы. Аппарат для полуавтоматической сварки в среде СО2 |

|

| 7 (сдача конструкции под сварку) | Щуп, линейка, рулетка | |

| 40 (приварка набора главного направления) |

Полуавтоматическая сварка в среде СО2. |

|

| 47 (установка перекрестного набора) |

Мостовой кран. Прижимы. Аппарат для полуавтоматической сварки в среде СО2 |

|

| 64 (установка деталей россыпи) | Аппарат РДС | |

| 30 (удаление временных закреплений) | Газовый резак | |

| 7 (сдача конструкции под сварку) | Щуп, линейка, рулетка | |

| 65 (сварка набора между собой) |

Полуавтоматическая сварка в среде СО2. |

|

| 142 (установка и приварка доизоляционного насыщения) |

Аппарат для полуавтоматической сварки в среде СО2 |

|

| 144 (установка и приварка обухов для кантования и транспортировки) | Обуха, аппарат РДС | |

| 10 (контроль сварных швов) | Мел, керосин | |

| 145 (освобождение от временных закреплений) | Резак | |

| 146 (определение изгиба секции) | Ватерпас, рулетка, угольник | |

| 149 (снятие узла с оснастки) | Газовый резак | |

| 150 (кантование) | Мостовой кран | |

| 151 (подварка швов) |

Аппарат для полуавтоматической сварки в среде СО2 РДС |

|

| 143 (установка и приварка доизоляционного насыщения после кантовки) | Мостовой кран, резак, траверза | |

| Мостовой кран | ||

|

147 (контуровка) 1)проверить размеры 2)удалить припуски |

Рулетка резак |

|

| 150 (кантование) | Мостовой кран | |

| 152 (замеры узла) | рулетка | |

| 153 (сдача на комплектность) | ||

| 154 (испытания на непроницаемость) | Вода(воздух) компрессор | |

| 156 (маркирование) | Белила, кисти | |

| 155 (грунтовка) | Грунт, кисти | |

| Палубная секция | 1 (подготовка сборочно-сварочной постели) | Сборочно-сварочная постель. |

| 24 (укладка полотнища настила палубы на постель) | Мостовой кран, струбцина | |

| 35 (разметка полотнища) | Намеленная нить. Керн. | |

| 38 (установка ребер жесткости главного направления на полотнище) |

Мостовой кран. Прижимы. Аппарат для полуавтоматической сварки в среде СО2 |

|

| 7 (сдача конструкции под сварку) | Щуп, линейка, рулетка | |

| 40 (приварка набора главного направления) |

Аппарат для полуавтоматической сварки в среде СО2 |

|

| 46 (установка рамного набора) |

Мостовой кран. Прижимы. Аппарат для полуавтоматической сварки в среде СО2 |

|

| 64 (установка деталей россыпи) | Аппарат РДС | |

| 30 (удаление временных закреплений) | Газовый резак | |

| 7 (сдача конструкции под сварку) | Щуп, линейка, рулетка | |

| 65 (сварка набора между собой) |

Аппарат для полуавтоматической сварки в среде СО2 |

|

| 142 (установка и приварка доизоляционного насыщения) |

Аппарат для полуавтоматической сварки в среде СО2 |

|

| 144 (установка и приварка обухов для кантования и транспортировки) | Обуха, аппарат РДС | |

| 10 (контроль сварных швов) | Мел, керосин | |

| 145 (освобождение от временных закреплений) | Резак | |

| 146 (определение изгиба секции) | Ватерпас, рулетка, угольник | |

|

147 (контуровка) 1)проверить размеры 2)удалить припуски |

Рулетка резак |

|

| 148 (нанесение контрольных линий) | Теодолит, несмываемые чернила, кисть | |

| 149 (снятие узла с оснастки) | Газовый резак | |

| 150 (кантование) | Мостовой кран | |

| 143 (установка и приварка доизоляционного насыщения после кантовки) | Мостовой кран, резак, траверза | |

| 151 (подварка швов) |

Аппарат для полуавтоматической сварки в среде СО2 РДС |

|

| 10 (контроль сварных швов) | Мостовой кран | |

| 152 (замеры узла) | рулетка | |

| 153 (сдача на комплектность) | ||

| 154 (испытания на непроницаемость) | Вода(воздух) компрессор | |

| 156 (маркирование) | Белила, кисти | |

| 155 (грунтовка) | Грунт, кисти | |

| Секция переборки | 2 (Подготовка сборочно-сварочной постели) | Сборочно-сварочный стенд, теодолит |

| 3 (Разметка сборочно-сварочного стенда) | Теодолит, рулетка, намеленная нить | |

| 24 (Укладка полотна) | Мостовой кран, струбцина | |

| 20 (Сборка полотна по пазам и стыку) | Мостовой кран, струбцина, молоток, скоба, клин, электроприхватки | |

| 7 (Сдача конструкции под сварку | Щуп, рулетка | |

| 14 (Прижатие полотна к постели балками) | Технологические балки | |

| 33 (Сварка полотна) | Сварочный автомат | |

| 35 (Разметка полотна) | Рулетка, намеленная нить, теодолит | |

| 46 (Установка набора на переборках) | Мостовой кран, РДС | |

| 65 (Сварка набора) |

Полуавтоматическая сварка в среде СО2. |

|

| 10 (контроль сварных швов) | Мел. Керосин. | |

| 107 (установка и приварка обухов для транспортировки) | Обуха. Аппарат РДС. | |

| 108 (освобождение секции от закрепления к оснастке) | Газовый резак | |

| 111 (нанесение контрольных линий) | Теодолит. Несмываемые чернила, кисть. | |

| 112,113 (снятие секции с оснастки, кантовка) | Мостовой кран, струбцина | |

| 114 (Подварка швов) | Сварочный автомат | |

| 116(Сдача секции на комплектность и качество) | ||

| 117(Испытание на непроницаемость сварных швов) | Керосин, мел, аппарат для гаммографирования | |

| 118,119(Грунтовка, маркировка) | Грунт, белила, кисть |

2.5 Принципиальные указания по технологии формирования корпуса судна на стапеле и по спуску судна на воду

Формирование корпуса судна планируется на продольном наклонном стапеле секционным методом. Стапель оснащен:

- опорными устройствами;

- подъемно-транспортными средствами;

- стапельными лесами;

- системами энергосбережения;

Опорные устройства

Опорные устройства служат для опоры и поддержания в заданном положении и наведения при стыковании отдельных секций корпуса судна в целом. Т.к. постройка судна идет без передвижки судна, то опорными устройствами служат кильблоки и клетки.

Расчет опорных устройств для постройки судна состоит в определении нагрузки, приходящейся на устройство от веса судна в период наибольшей его готовности - к моменту спуска. В нашем случае вес судна составляет 1308т.

Деревянные кильблоки выставляются на практических шпангоутах через одну шпацию. Высота кильблоков составляет 0,8-1,5м от опорной поверхности стапеля. Давление на поверхность каждого кильблока не должно превышать 70т.

Клетки набираются под корпусом в районах местных сосредоточенных нагрузок. Давление на одну клетку (опорной площадью 2000х2500) до 150т. Однако клетки при расчете опорных устройств не учитываются, полагая, что вес судна воспринимается только кильблоками. Количество клеток, устанавливаемых на стапеле, определяется в зависимости от длины судна.

Подъемно-транспортные средства.

Стапель оборудован двумя башенными кранами. Грузоподъемность башенных кранов составляет 50 т и 15т

Стапельные леса.

На стапеле применяются трубчатые легкоразборные леса следующих типов:

- Передвижные, из секций;

- подвесные (люльки);

Системы энергосбережения.

Системы энергосбережения включают:

- силовые кабели переменного тока, напряжением 380В. Постоянный ток для электросварки подается от генератоных станций, расположенных рядом с доком;

- Трубопроводы сжатого воздуха давлением 5-6 атм;

- Магистрали кислорода, ацетилена и углекислого газа;

- Водяной трубопровод;

- Системы постоянного и переносного освещения, а также вентиляторы.

Подготовка к закладке судна на построечном месте включает: 1) разбивку построечного места – нанесение следа ДП и батоксов, построение перпендикуляров к ДП, нанесение горизонтальной базовой линии; 2) расстановку элементов опорных устройств по данным разметки построечного места и проверку их по высоте и на горизонтальность.

Разбивка построечного места и проверка положения опорных устройств входит в состав так называемых проверочных работ. К другим проверочным расчетам на построечном месте относятся определение положения секций при формировании корпуса, проверка положения в пространстве всего корпуса судна в ходе постройки, а также контроль его обводов и главных размерений.

Средствами выполнения проверки являются: металлически рулетки и метр, отвес, шланговый ватерпас, оптические приборы (теодолит, нивелир).

В нашем случае мы формируем корпус секционным методом. В доке формируется два острова, выстраивается две пирамиды. После установки производится проверка положения секций по контрольным линиям, нанесенным на теле стапеля и реперных стойках. Далее подаются другие секции. Происходит формирование оконечностей, а затем острова стремятся друг к другу, в середине закладывается завершающая (забойная) секция. Секции подаются с наведением и временным закреплением, причерчиваются и с них удаляют секционные припуски.

Затем производится установка секции, подгонка и обжатие со смежными конструкциями, проверка ее положения, временная фиксация ее положения, сдача под сварку и последующая сварка. После осуществляется контроль сварного шва.

Наиболее распространенными видами оснастки при этом являются различные стяжки (талрепы) и домкраты: винтовые, гидравлические и пневмогидравлические, а приспособлениями: клинья, струбцины, приварные угольники и т.д. Стяжки, закрепленные концами за две секции, сближают их друг с другом; домкраты – распирают.

Сварка монтажного стыка (паза) осуществляется:

- наружная обшивка – полуавтоматической сваркой в среде СО2;

- палубы и платформы – автоматической сваркой под слоем флюса и полуавтоматической сваркой в среде СО2;

- переборки - полуавтоматической сваркой в среде СО2;

- внутри двойного дна – ручной дуговой сваркой (РДС);

- набор – автоматической сваркой под слоем флюса и полуавтоматической сваркой в среде СО2;

При постройке судна предусмотрен комплекс работ направленных на проверку корпуса судна на герметичность и непроницаемость. При этом отсеки заполняются водой или сжатым воздухом.

В первом случае отсеки испытывают наливом воды под напором, а наружные швы обрабатывают мелом или известью для обнаружения микротрещин. Проведение гидравлических испытаний требует проверку готовности всех конструкций и окончания всех сборочно-сварочных работ; уборки помещения; закрытия всех горловин и заделки отверстий; подкрепления корпуса в необходимых местах; установки трапов и лесов, необходимых для осмотра соединений; а также установки напорных и сливных труб. Отсек считается непроницаемым, если на контрольной поверхности не появляется течи в виде струй, стекающих капель или потеков. Продолжительность испытаний не должна быть менее одного часа.

Однако этот метод неприменим в отсеках, где планируется размещение оборудования, не допускающего контакта с водой. В этом случае проводятся испытания отсеков сжатым воздухом. В качестве показателя не плотностей при данном методе используется мыльный раствор на наружных стенах, а для контроля поддерживаемого давления воздуха – два манометра.

На стапеле предусмотрена окраска корпуса.

После окончания проверочных работ судно спускают на воду.

Принципиальные указания по технологии формирования корпуса судна на построечном месте.

Типовые положения технологии монтажа корпуса приведены в таблице 2.5.1

Формирование корпуса судна на стапеле начинается с установки закладной секции– это секция содержащий машинное отделение, она не имеет припусков.

Затем к этой секции пристыковываются последовательно днищевые секции и.

На следующем этапе на секцию устанавливаются секции бортов. После установки бортовых секций устанавливаются секции продольных и поперечных переборок и нижняя и верхняя палубы.

На следующем этапе к днищевым секциям пристыковываются секции и соответственно. Далее на секцию днища устанавливаются секции бортов и после установки бортовых секций устанавливаются секции продольных и поперечных переборок и нижняя и верхняя палубы. Затем на секцию днища устанавливаются секции бортов; после установки бортовых секций устанавливаются секции и нижней и верхней палуб.

Продолжая формировать корпус, на днищевую секцию устанавливаем бортовые секции. Далее переходим к установке секций поперечной переборки, нижней и верхней палуб. А также, к днищевой секции стыкуем секцию днища.

Объемную секцию кормового подзора пристыковываем к секции, а к секции устанавливаем бортовые секции. После установки бортовых секций устанавливаются секции продольных и поперечных переборок и нижняя и верхняя палубы.

Завершая формирование кормовой части, устанавливаем на секцию ахтерпика объемные секции румпельного отделения. В это же время, производим установку бортовых секций на днищевую секцию, после установки бортов устанавливаем секции поперечной и продольной переборки, нижней и верхней палубы.

На завершающем этапе устанавливаем секции слипа и форпика

Технология сборки судна заключается в следующем: из сборочно-сварочного цеха на судовозных тележках подаются секции основного корпуса, на стапеле они стыкуются и свариваются между собой, одновременно насыщая его оборудованием и системами. Далее собранное судно транспортируют на спусковое место, где на судне производятся оставшиеся достроечные работы, после чего судно спускают на воду.

Типовые положения технологии монтажа корпуса на стапеле приведены в таблице 2.5.1.

| Наименование секции | Последовательность и содержание работ | Технологические особенности и технические требования | Наименование средств технологического оснащения |

| Закладная днищевая секция. Секция 3001 |

1.Установка опорных устройств 2. Проверка их расположения и формы поверхности 3. Подача секции и установка на опорные устройства 4. Контроль положения секции 5. Закрепление секции |

Проверка положения: 5.1. По длине .2. По полушироте .3. По высоте .4.По дифференту .5. По крену |

1.Кран, кильблоки, клиновые опоры 2. Средства технического контроля 3. Кран 4. Теодолит 5.Талрепы, оттяжки, РДС |

|

Смежные днищевые секции 3002-2004 |

1. Подача смежной (прилегающей к закладной) секции краном 2. Установка на опорные устройства 3. Корректировка положения секции по контрольным линиям 4. Контуровка 5. Повторная проверка 6.Сопряжение монтажного стыка 7. Сварка монтажного стыка 8. Подварка 9. Проверка качества сварки |

3.Проверка положения: 1. По длине .2. По полушироте .3. По высоте .4.По дифференту .5. По крену 4.Причерчивание и удаление припусков 5.Проверка положений: .1. По длине .2. По полушироте .3. По высоте .4.По дифференту .5. По крену |

1.Кран. 2. Кран 3.Теодолит, рулетка 4.Циркуль, газовый резак. Теодолит. 5.Теодолит, рулетка 6.Винтовые талрепы, стяжки, шлифмашинка и РДС. 7 и 8. Аппарат для полуавтоматической сварки в среде 9.Мел, керосин |

| Секция поперечной переборки |

1. Предварительная разметка места установки переборки 2. Подача переборки 3. Проверка положения 4. Раскрепление переборки 5. Контуровка 6. Проверка положения 7. Сварка монтажного стыка 8. Подварка 9. Проверка качества сварки |

3.Проверка положения: .1. По длине По вертикали – совмещение отметок на переборке с отметками на теле стапеля. .2. По высоте .3. По крену По ширине – совмещение линий ДП переборки и днищевой секции. Проверка положения по крену- проверка вертикальности 5.Контуровка- причерчивание и удаление припусков. 6.После причерчивания аналогичная проверка положения. |

1.Намеленная нить, мел, керн, ограничительные планки 2.Кран. 3.Теодолит, рулетка 4.Талрепы, оттяжки, РДС 5.Газовый резак, мел, теодолит. 6.Теодолит, мел, рулетка 7 и 8. Аппарат для полуавтоматической сварки в среде |

| акладная бортовая секция. Секции 3201, 3202 |

1.Разметка мест установки 2. Подача секции 3. Проверка положения 4. Раскрепление 5. Контуровка 6. Повторная проверка положения 7. Сопряжение монтажного стыка 8. Сварка монтажного стыка 9. Подварка 10. Проверка качества сварки |

3. Проверка положения: .1. По длине Совмещение линии среднего шпангоута днищевой и бортовой секций. .2. По полушироте: верх секции : крайний шп. средний шп. середина секции: крайний шп. средний шп. .3. По высоте Совмещение горизонтальной контрольной линии на секции с риской на рейперной стойке .4. По дифференту Проверка разности высот контрольных ВЛ у крайних шпангоутов. 5. Причерчивание и удаление припусков |

1. Намеленная нить, мел, ограничительные планки 2. Кран 3.Теодолит, рулетка 4.Винтовые талрепы, оттяжки, РДС 5. Циркуль, газовый резак, мел, рулетка, теодолит 6.Теодолит, рулетка 7. Талрепы, стяжки, РДС, шлифмашинка 8 и 9. Аппарат для полуавтоматической сварки в среде 10.Мел, керосин |

|

Смежные бортовые секции 3203-3204 и 2203-2204 |

1. Разметка места установки 2. Подача смежной (прилегающей к закладной) секции 3. Корректировка положения относительно закладной секции и линий, нанесенных на тело стапеля 4. Раскрепление 5. Оконтуровка 6. Повторная корректировка положения 7. Сопряжение монтажного стыка 8. Сварка монтажного стыка 9. Подварка 10. Проверка качества сварки |

3. Проверка положения: .1. По длине Совмещение линии среднего шпангоута днищевой и бортовой секций. По полушироте: верх секции : крайний шп. средний шп. середина секции: крайний шп. средний шп. .3. По высоте Совмещение горизонтальной контрольной линии на секции с риской на рейперной стойке .4. По дифференту Проверка разности высот контрольных ВЛ у крайний шпангоутов. 5. Причерчивание и удаление припусков. 6. Повторная проверка аналогична первой. |

1.Намеленная нить, мел, ограничительные планки, РДС 2. Кран. 3. Теодолит, рулетка 4. Оттяжки, талрепы, РДС 5. Циркуль, газовый резак, мел, рулетка. 6. Теодолит, рулетка. 7.Стяжки, талрепы, РДС, планки, шлифмашинка. 8 и 9. Аппарат для полуавтоматической сварки в среде 10.Мел, керосин. |

|

Закладные палубные секции. Секции 3301, 3302, 3303 |

1. Установка разборных рам. 2. Подача секции 3. Проверка положения секции 4. Раскрепление 5. Сопряжение монтажного стыка 6. Сварка монтажного стыка 7. Подварка 8. Контроль качества сварки |

3. Проверка положения: .1. По длине Совмещение линии контрольных шпангоутов палубной и бортовой секций. По полушироте Совмещение лнии ДП на палубной секции и на теле стапеля .3. По высоте: Контрольная точка

Контрольная точка

у борта .4. По дифференту |

1.Кран, леса, рулетка, РДС 2. Кран 3. Теодолит, рулетка 4,5. Ограничительные планки, стяжки, подставы, домкраты, шлифмашинка, РДС 6 и 7. Аппарат для автоматической и полуавтоматической сварки 8. Мел, керосин |

|

Смежные палубные секции. Секции 3304-3306 |

1. Установка разборных рам. 2. Разметка мест установки. 3. Подача смежной (прилегающей к закладной) секции 4. Проверка положения секции относительно закладной секции и линий на теле стапеля 5. Раскрепление 6. Оконтуровка 7. Повторная проверка положения секции 8. Сопряжение монтажного стыка 9. Сварка монтажного стыка 10. Подварка 11. Контроль качества сварки |

4. Проверка положения: .1. По длине Совмещение линии контрольных шпангоутов палубной и бортовой секций. По полушироте Совмещение лнии ДП на палубной секции и на теле стапеля .3. По высоте: Контрольная точка

Контрольная точка

у борта .4. По дифференту 6. Причерчивание и удаление припусков 7. Повторная проверка аналогична первой. |

1. Кран, леса, рулетка, РДС 2. Теодолит, намеленная нить, мел, ограничительные планки, РДС 3. Кран 4. Теодолит, рулетка 5. Оттяжки, талрепы, РДС 6. Циркуль, газовый резак, мел, рулетка. 7. Теодолит, рулетка 8. Стяжки, талрепы, РДС, планки, шлифмашинка. 9 и 10. Аппарат для автоматической и полуавтоматической сварки 11. Мел, керосин |

|

Объемные секции носовой и кормовой оконечностей. Секции 1001и 4002. |

1. Установка опорных устройств. 2. Подача секции на место установки 3. Проверка положения секции относительно закладных (днищевых) секции и относительно тела стапеля. 4. Раскрепление секции 5. Оконтуровка 6. Повторная проверка положения секции 7. Сопряжение монтажного стыка 8. сварка монтажного стыка 9. Подварка 10. Проверка качества сварки 11. Грунтовка корпуса судна |

3. Проверка положения: 1. По длине .2. По полушироте .3. По высоте .4.По дифференту .5. По крену 5. Причерчивание и удаление припусков 6. Повторная проверка аналогична первой. |

1. Кильблоки, клетки, упоры, теодолит 2. Кран 3 и 4. Домкраты, талрепы, рулетка, теодолит, РДС 5. Мел, нить, керн, циркуль, рулетка, газовый резак 6. Теодолит, рулетка 7. Стяжки, талрепы, шлифмашинки, РДС 8 и 9. Аппарат для полуавтоматической сварки 10. Мел, керосин 11. Грунт |

3. Разработка рабочей технологии выполнения заданных работ

3.1 Разработка рабочего технологического документа

Технолого-нормативная карта сборки секции № 1002 представлена в таблице 3.1.

Таблица 3.1.

|

№, п/п |

Содержание работ | Объем работ, м | Виды работ |

Количество/разряд рабочих |

Трудоемкость | ||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||||||||||||||||||||||

| 1. | Произвести сборку узлов набора, чертеж КП.27.1801.09.069.002 | ||||||||||||||||||||||||||||||||||

| 1.1 | Узлы рымов для кантовки и транспортировки секции | 8 шт | сборка | 2/3 | 3,6 | ||||||||||||||||||||||||||||||

| 1.2 |

Узел вертикального киля (5шп-13шп) из деталей №43, 71. Установить по разметке стенку на полку, проверить положение пояска, обжать и закрепить на электроприхватках детали между собой. |

4,8 | сборка | 2/3 | 1,34 | ||||||||||||||||||||||||||||||

| 1.3 |

Узел бортового стрингера (2шп-5шп) из деталей №53, 55.(на левый борт)и №54,56(на правый борт) Установить по разметке стенку на полку, проверить положение пояска, обжать и закрепить на электроприхватках детали между собой. |

3,4 | сборка | 2/3 | 2,00 | ||||||||||||||||||||||||||||||

| 1.4 |

Узлы рамных флоров (3шп-12шп)

Установить по разметке стенку на полку, проверить положение пояска, обжать и закрепить на электроприхватках детали между собой. |

31,9 | сборка | 2/3 | 8,95 | ||||||||||||||||||||||||||||||

| 1.5 |

Узел флора (13шп) Из деталей №85,86,87 и 31(левый борт) И деталей №82,83,84 и 30 (правый борт) Установить по разметке ребра жесткости на лист, проверить положение ребер жесткости, обжать и закрепить на электроприхватках детали между собой. |

2,6 | сборка | 2/3 | 0,73 | ||||||||||||||||||||||||||||||

| Сдать ОТК под сварку | |||||||||||||||||||||||||||||||||||

| 1.6 |

Полотнище настила второго дна шп.13-15 из деталей №5,6,7,8,9. Собрать листы настила второго дна. Уложить листы настила на решетчатый стенд, проверить их положение по рискам на стенде, состыковать под сварку, обжать и закрепить к стенду с помощью приварных планок. |

5 листов | сборка | 2/4 | 20,5 | ||||||||||||||||||||||||||||||

| 50,8 | 37,12 | ||||||||||||||||||||||||||||||||||

| 28 узлов | |||||||||||||||||||||||||||||||||||

| Сдать узлы ОТК под сварку | |||||||||||||||||||||||||||||||||||

| 2. | После сварки произвести правку узлов | 28 узлов | правка | 2/3 | 2,14 | ||||||||||||||||||||||||||||||

| 3. |

Подготовить сборочно-сварочную постель. На решетчатом стенде выставить съемные лекала , проверить их положение по длине, полушироте, горизонту, наклону. |

13 лекал | сборка | 2/4 | 10,64 | ||||||||||||||||||||||||||||||

| Сдать ОТК | |||||||||||||||||||||||||||||||||||

| 4. | Собрать листы наружной обшивки (дет. №1-4). Уложить листы наружной обшивки на лекала, проверить их положение по рискам на лекалах, состыковать под сварку, обжать и закрепить к лекалам с помощью приварных планок на электроприхватках | 4 листа | сборка | 4/4 | 26,4 | ||||||||||||||||||||||||||||||

| 5. |

После сварки листов наружной обшивки разметить линии установки набора. Построить контрольные и базовые линии, контур, наметить точки набора, пробить меловой ниткой, пробить узловые точки керном. |

53 | сборка | 2/4 | 2,7 | ||||||||||||||||||||||||||||||

| Сдать ОТК | |||||||||||||||||||||||||||||||||||

| 6. |

Зачистить места положения набора. Зачистку произвести шлифмашинкой с наждачным кругом. |

53 | зачистка | 2/2 | 1,32 | ||||||||||||||||||||||||||||||

| 7. |

Просветлить разметку мест установки набора. Просветлить разметку намеленной нитью |

53 | разметка | 2/2 | |||||||||||||||||||||||||||||||

| Сдать ОТК | |||||||||||||||||||||||||||||||||||

| 8. |

Установить шпангоуты и промежуточные шпангоуты (детали №72-81) на наружную обшивку в порядке от кромки секции ( в районе шп2 +325мм) в корму секции (в районе шп4 +325мм). Установить по разметке, проверить положение, оставить зазор для вертикального киля, обжать к наружной обшивке, закрепить на электроприхватках шпангоуты и промежуточные шпангоуты к полотнищу. |

12,97 | сборка | 4/4 | 3,2 | ||||||||||||||||||||||||||||||

| 9. |

Установить вертикальный киль (деталь №40) Установить по разметке, проверить положение, обжать к наружной обшивке, закрепить на электроприхватках вертикальный киль к наружной обшивке. |

1,6 | сборка | 2/3 | 0,65 | ||||||||||||||||||||||||||||||

| 10. |

Установить узлы флоров на обшивку в порядке от 5шп к 13шп секции: установить непроницаемый флор деталь №14, установить рамные флоры из узлов №№16-31. Оставить зазор под вертикальный киль Установить по разметке, проверить положение, обжать к наружной обшивке, закрепить на электроприхватках флоры к наружной обшивке. |

35,1 | сборка | 2/3 | 14,01 | ||||||||||||||||||||||||||||||

| 11. |

Установить катаный тавр №24 в районе 5шп Установить по разметке, проверить положение, обжать к наружной обшивке, закрепить на электроприхватках тавр к наружной обшивке. |

0,26 | сборка | 2/3 | 0,1 | ||||||||||||||||||||||||||||||

| 11. |

Установить узел вертикального киля №43 Установить по разметке, проверить положение, обжать к наружной обшивке, закрепить на электроприхватках киль к наружной обшивке. |

4,8 | сборка | 2/3 | 1,94 | ||||||||||||||||||||||||||||||

| 12. |

Установить узлы флоров №№32-39 (шп14,15) Установить по разметке, проверить положение, оставить зазор под вертикальный киль и днищевые стрингеры, обжать к наружной обшивке, закрепить на электроприхватках. |

10,7 | сборка | 2/4 | 4,28 | ||||||||||||||||||||||||||||||

| 13. |

Установить вертикальный киль и днищевые стрингеры детали №№44,45,45а (шп.13-15). Киль и днищевые стрингеры устанавливается в зазор между флорами. Установить по разметке, проверить положение, обжать к наружной обшивке, закрепить на электроприхватках. |

4,05 | сборка | 2/4 | 1,62 | ||||||||||||||||||||||||||||||

| 14. |

После сборки набора между собой и прихватки его к полотнищу установить узлы рамных флоров в районе шп.3 и шп.4 №10-13. Установить по разметке, проверить положение, обжать к шпангоутам и вертикальному килю, закрепить на электроприхватках. |

4,3 | сборка | 3/4 | 1,72 | ||||||||||||||||||||||||||||||

| 15. |

После сборки рамных флоров №№10-13, установить узлы бортовых стрингеров в районе шп.2 – шп.5 №№53-54. Установить по разметке, проверить положение, обжать к наружной обшивке и флорам, закрепить на электроприхватках. |

3,4 | сборка | 4/4 | 1,08 | ||||||||||||||||||||||||||||||

| 16. |

После сборки бортовых стрингеров установить дополнительное поперечное ребро жесткости из деталей №№76,77 в районе 5шп. Установить по разметке, проверить положение, обжать к флору и бортовым стрингерам, закрепить на электроприхватках. |

1 шт. | сборка | 2/4 | 0,69 | ||||||||||||||||||||||||||||||

| Сдать ОТК под сварку | |||||||||||||||||||||||||||||||||||

| Проверить верхние кромки набора, на которые будет устанавливаться настил дна. При необходимости откорректировать форму кромок набора (подрезать, наплавить) | |||||||||||||||||||||||||||||||||||

| 17. |

После сборки ребер жесткости установить настил второго дна из деталей №5-9 в районе 13шп.-15шп. Установить по разметке, проверить положение, прижать к флорам, килю и днищевым стрингерам, закрепить на электроприхватках. |

4,05 | сборка | 3/4 | 3,23 | ||||||||||||||||||||||||||||||

| 18. |

После сборки настила второго дна установить детали россыпью кницы (детали № 51,52,49,50,53,54,53а,54а), бракеты(детали №48 ) на флоры и вертикальный киль в порядке: 51,52,49,50,48,53,54,53а,54а шп. Разметить и установить детали с подгонкой по месту, обжать к флорам и вертикальному килю и закрепить на электроприхватках |

9 шт. | сборка | 2/4 | 6,21 | ||||||||||||||||||||||||||||||