Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Контрольная работа: Усиление балок предварительно напряжёнными гибкими элементами

Контрольная работа: Усиление балок предварительно напряжёнными гибкими элементами

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕХНОЛОГИИ, ОРГАНИЗАЦИИ, ЭКОНОМИКИ СТРОИТЕЛЬСТВА И УПРАВЛЕНИЯ НЕДВИЖИМОСТЬЮ

Контрольная работа

по курсу «Обследование, испытание и реконструкция зданий и сооружений»

для студентов специальности 290300 – Промышленное и гражданское строительство

Краснодар 2006

Содержание

1. Усиление балок предварительно напряжёнными гибкими элементами

2. Технология производства работ: монтажные работы при вывешивании конструкций (начиная с увеличения шага колонн)

3. Восстановление и устройство гидроизоляции

4. Испытание гравия. Петрографический состав

5. Приготовление и транспортирование бетонной смеси; её укладка

Список литературы

1. Усиление балок предварительно напряжёнными гибкими элементами

Усиление балок предварительно напряженными гибкими элементами ведут с такой же последовательности, как и усиление ферм (вначале обустраивают усиливаемую конструкцию люльками и монтажными блоками, затем подготавливают места опирания для напрягаемого элемента. Напряжение следует производить с одной стороны напрягаемого элемента). Чаще всего используют прямолинейные затяжки из каната или высокопрочной арматуры. При использовании для усиления жестких напрягаемых элементов снижение статических нагрузок не обязательно, но исключение динамических воздействий на период выполнения сварочных работ необходимо. Вначале устанавливают элементы шпренгеля, используя для этого монтажные приспособления (например, струнные леса, навешиваемые на усиливаемую конструкцию). Предварительное напряжение осуществляют путем изменения геометрической длины горизонтального участка шпренгеля или его стоек с помощью специальных устройств. После завершения напряжения фиксируют положение элементов усиления и красят их.

2. Технология производства работ: монтажные работы при вывешивании конструкций (начиная с увеличения шага колонн)

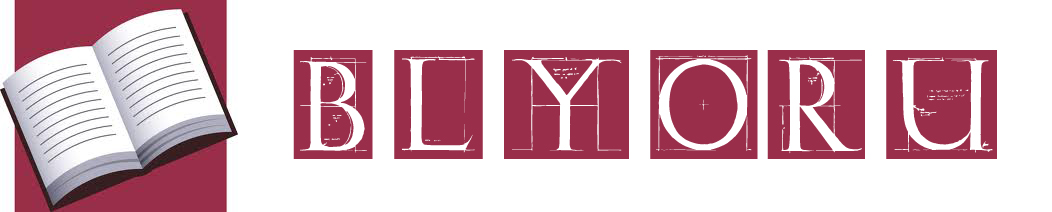

Вывешивание стропильных ферм выполняют с помощью гидравлических домкратов и временных опор (рис. 13.16). Домкраты и временные опоры устанавливают только в узлах ферм. Для предотвращения повреждения элементов ферм в месте опирания узлы усиливают, а в некоторых случаях изменяют конструкцию решетки для создания новых узлов. Узлы переопирания стропильных ферм на временные опоры следует выбирать таким образом, чтобы знаки расчетных усилий в элементах вывешенной фермы не изменились на обратные.

При использовании для вывешивания стропильных ферм гидродомкратов и временных опор последовательность технологических операций сходна с описанными выше для подкрановых балок. Некоторые особенности характерны для способов устройства опорных частей ферм и стоек. Один из наиболее простых вариантов переустройства верхнего узла стропильной фермы заключается в следующем. К косынке верхнего узла фермы с двух сторон приваривают два уголка, к которым на болтах присоединяют опорную балку. Длину балки назначают таким образом, чтобы ее концы выходили за грань нижнего пояса фермы на 250–300 мм. В нижней части балки делают отверстия для болтового соединения с временной опорой. К балке приваривают петли для закрепления в них роликовых блоков, которые служат для запасовки канатов лебедок, поднимающих временные опоры. Длину основного ствола временной опоры назначают при таком решении на 80–100 мм меньше расстояния от верхней отметки основания установки опоры до нижнего пояса стропильной фермы. Верхняя часть опоры представляет вилкообразный оголовник, образованный двумя отрезками швеллеров, приваренных к основному стволу таким образом, чтобы расстояние между ними было на 50–100 мм больше ширины нижнего пояса фермы. Верхнюю часть швеллеров конструктивно решают так, чтобы обеспечивалась их сопрягаемость с опорной балкой.

Необходимость подъема ферм на 55–200 мм с помощью гидродомкратов и площадок, устроенных на подкрановых балках, может быть вызвана неравномерными осадками фундаментов, что приводит к нарушению нормальной эксплуатации мостовых кранов и конструкций здания. При разработке ППР следует определить усилие, необходимое для выжимания фермы; в большинстве случаев удается обеспечивать возможность использования в качестве опорной базы существующие подкрановые балки. Подъем каждой фермы можно выполнить двумя домкратами ДГ‑200, работающими от одной насосной станции НСП‑400. Усилия от домкратов к верхнему поясу ферм передают через временные стойки.

Участок производства работ разбивают на две захватки. В пределах каждой до начала подъема ферм монтируют временные стойки, устанавливают домкраты с насосными станциями и демонтируют нулевые стержни верхних поясов ферм. Первой в пределах захватки поднимают ферму, имеющую наибольшую деформацию, затем по мере выравнивания выжимают остальные. Подъем производят ступенчато. Через каждые 20 мм подъем останавливают и осматривают конструкцию кровли, обращая особое внимание на состояние раскосов и поясов ферм. Подъем ферм в пределах захватки, включая подготовительные работы, выполняет бригада из 8 монтажников за 10 ч.

А-образные порталы используют в основном в тех случаях, когда стропильную ферму опирают в нижнем узле. Такое решение не требует переустройства нижнего узла фермы, а лишь усиления отдельных элементов решетки фермы.

При высокой внутренней стесненности реконструируемых пролетов, а также при больших объемах работ по вывешиванию стропильных ферм целесообразно использовать для этих целей монтажные передвижные крышевые порталы. Портал представляет собой решетчатую пространственную конструкцию козлового типа, пролет которой равен двум шагам стропильных ферм. Портал передвигается с помощью лебедок по рельсовым путям, уложенным на кровле цеха. Портал оборудуют подъемником ленточного типа, включающим гидродомкрат с насосной станцией, наддомкратную балку, ленточные тяги и опорную балку, присоединяемую к нижней секции тяг.

До вывешивания ферм участок покрытия освобождают от действующих на кровлю нагрузок и выполняют предусмотренный проектом комплекс работ по усилению существующих конструкций и обеспечению пространственной устойчивости каркасов на период производства работ, а также закрепляют к ферме опорную балку ленточного подъемника. Одновременно укладывают секции подпортального пути, устанавливают лебедку, стреловым краном поднимают портал на кровлю и устанавливают его на пути. Начиная работы, портал с помощью лебедки накатывают в рабочее положение и фиксируют упорами, закрепленными к рельсам. Размечают места прохода тяг и пробивают отверстия в кровельном покрытии. Через отверстия опускают тяги ленточного подъемника, крепят их к установленной опорной балке и включением в работу гидродомкрата выбирают зазор между ним и наддомкратной балкой. Разъединяют узел сопряжения фермы с колонной, производят подъем на заданную высоту и переопирание тяг или наддомкратной балки на пролетное строение портала. Подъем необходимо осуществлять ступенями 20–30 мм, постоянно контролируя состояние элементов покрытия.

Монтажные работы при замене и усилении колонн

Монтаж и демонтаж металлических и железобетонных колонн при возведении пристраиваемых пролетов или взамен сносимых выполняют теми же монтажными средствами и методами, что и на объектах нового строительства. Поэтому следует рассмотреть только некоторые особенности демонтажа железобетонных колонн.

Если железобетонные колонны, подлежащие демонтажу, находятся в удовлетворительном техническом состоянии и пригодны для повторного использования, то они должны сниматься целиком. Для этого стропят колонну, трюком крана выбирают слабину канатов и вырубают со всех сторон и на всю глубину бетонную заделку в стакане фундамента. По мере вырубки бетона в образовавшиеся полости устанавливают инвентарные клинья для обеспечения устойчивости колонны.

При больших объемах работ по демонтажу колонн с целью повышения эффективности монтажного процесса освобождать колонну от заделки в фундаменте можно заблаговременно, но при этом колонна на весь период подготовительных работ должна быть надежно закреплена расчалками и клиньями.

Если колонна не подлежит повторному использованию, то ее срубают выше уровня фундамента. Высоту места срубания колонны назначают исходя из того, будет ли осуществляться выемка корня колонны из фундамента и каким способом.

Срубание выполняют в два этапа. Сначала подрубают бетон так, чтобы были обнажены для перерезания все арматурные стержни, но при этом оставалось недорубленным 30–35% площади поперечного сечения колонны. После застрапливания оголовка колонны и натяжения стропов краном вырубают оставленную часть бетона и перерезают арматурные – стержни.

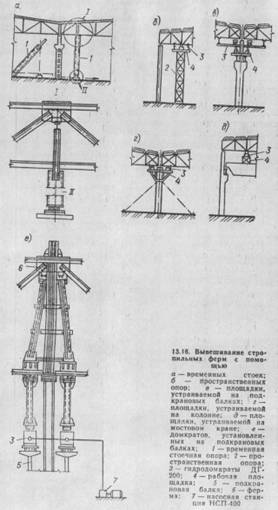

Для выемки корня колонны из стакана фундамента целесообразно применять специальную установку треста Стройгаз Главалтайстроя, в качестве рабочих органов которой использованы гидроагрегаты ДЗГ‑300 (рис. 13.17, а). Верхняя и нижняя плиты станины агрегата соединены четырьмя тягами. При работе с этой установкой вокруг прилегаемой части колонны устраивают паз шириной не менее 150 мм на всю толщину пола и бетонной подготовки (до отметки верха стакана фундамента). Затем с помощью газовой горелки выпрямляют стержни арматуры корня колонны и обрезают их так, чтобы они выступали над плоскостью сруба на 5–7 см. Установку подают краном и устанавливают над стаканом фундамента с таким расчетом, чтобы стержни арматуры вошли в отверстия нижней плиты. После этого их захватывают цанговыми зажимами. Включив двигатель насосной станции, гидродомкратами извлекают корень колонны из стакана фундамента. Если суммарная прочность стержней арматуры на растяжение меньше усилия, необходимого для извлечения корня колонны, следует вырубить бетон замоноличивания колонны в стакане на глубину 129–150 мм. Установка рассчитана на извлечение остатков колонн с глубиной заделки их в стакане до 950 мм, имеющих арматуру диаметром 18–28 мм из стали класса А-Ш. Экономический эффект от ее применения – 588 руб. на один фундамент.

В более сложных условиях проводят замену существующих железобетонных колонн внутри реконструируемых цехов. Высокая внутренняя стесненность и ограниченность высотного габарита существующими конструкциями покрытия требует специальных приемов демонтажа и технологического оснащения. Метод демонтажа колонны должен быть увязан с методом вывешивания конструкций покрытия.

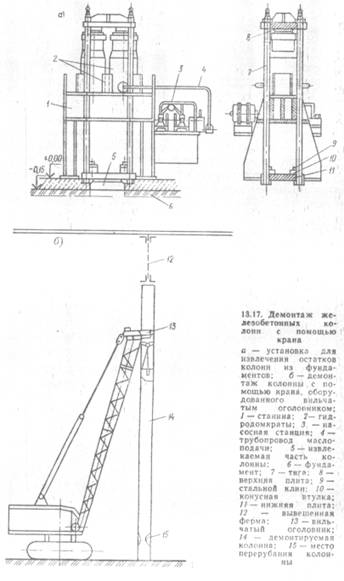

При возможности подхода крана к демонтируемой колонне наиболее целесообразно использование самоходных стреловых кранов, оборудованных укороченной стрелой с вильчатым оголовником (рис. 1 13. 17,6). Такое оборудование позволяет разместить ствол колонны внутри вильчатого оголовника и использовать краны, высота стрелы которых меньше высоты колонны. До начала демонтажа колонны должны быть демонтированы подкрановые балки и вывешены конструкции покрытия. Следует выбирать такой метод вывешивания, чтобы используемые монтажные приспособления создавали минимальные помехи для работы крана. Высота слоя вырубаемого бетона должна быть не менее 100 мм. После перерубания ствола и перерезания арматуры колонну опускают краном на 50 мм для увеличения зазора между верхом колонны и вывешенной стропильной фермой. В зависимости от стесненности колонну выводят из-под фермы поворотом стрелы или перемещением крана и укладывают ее на основание. Когда стесненность реконструируемого участка цеха не позволяет использовать для демонтажа колонн стреловые краны, применяют простые такелажные приспособления и устройства: блоки, полиспасты, лебедки, поворотные шарниры и др. Наиболее I простой и надежный способ демонтажа с применением этих приспособлений–метод поворота вокруг шарнира (рис. 13.18, а). Поворотный шарнир состоит из верхней и нижней разъемных обойм, соединенных шарнирно в уровне нижней обоймы. Расстояние между обоймами должно быть около 800 мм. Назначение шарнира – обеспечить устойчивость колонны после вырубания ее участка вблизи фундамента и четкое направление ее наклона. Поэтому конструкция верхней и нижней обойм должна обеспечивать плотное крепление их к стволу колонны.

Демонтажу колонны предшествуют: демонтаж подкрановых балок, вывешивание конструкций покрытия, установка и закрепление двух лебедок, установка отводных блоков, запасовка канатов полиспастов, мероприятия по охране труда. После выполнения этих работ колонну стропят выше ее центра тяжести канатами, идущими от двух лебедок (одна – тянущая, другая – удерживающая) и лебедками выбирают слабину канатов. На колонне жестко закрепляют поворотный шарнир и вырубают бетон участка колонны между верхней и нижней обоймами шарнира. После перерезания арматуры колонну опускают поворотом вокруг шарнира включением тянущей и тормозной лебедок. Демонтированную колонну освобождают от оснастки, грузят на транспорт (автомобильный или железнодорожный) и вывозят.

Железобетонные колонны массой до 15 т демонтирует звено, состоящее из монтажников 2-го, 6-го разрядов (по 1 чел.), 4-го разряда (3 чел.), 5-го разряда (2 чел.), сварщика 5-го разряда и моториста электролебедки 6-го разряда. Затраты труда на демонтаж одной колонны составляют в среднем 10 чел.-дн.; а выработка на 1 чел.-дн. – 0,63 м3.

Если объемно-планировочными решениями реконструкции предусматривается увеличение шага колонн существующего каркаса без демонтажа конструкций покрытия, существующие подкрановые балки заменяют на большепролетные (2–3 шага существующих колонн), а конструкции покрытия переопирают на них, превращая подкрановые балки в подкраново-подстропильные.

Работы выполняют в такой последовательности. Демонтируют подкрановые балки, опирающиеся на подлежащую демонтажу колонну, и подготавливают опорные узлы вновь устанавливаемых подкрановых балок. В этой колонне для свободной установки большепролетных подкрановых балок вырубают бетон и, используя смонтированные электрические лебедки, монтируют большепролетные подкрановые балки. После этого выполняют комплекс работ по вывешиванию и переопиранию стропильных ферм. Для закрепления полиспаста монтируют ригель, опирающийся на смонтированные большепролетные подкрановые балки, устанавливают остальные электролебедки, отводные блоки и запасовывают канаты.

Затем закрепляют полиспаст и оттяжки к колонне, подлежащей демонтажу. Для демонтажа колонны производят рубку бетона в ее нижних ветвях (при необходимости – и в верхней части колонны) и включением в работу электролебедок опускают ее в крайнее нижнее положение. В дальнейшем осуществляют комплекс работ, связанных с передачей нагрузки от покрытия на вновь смонтированные под крановые балки и демонтажем временных опор, связей и т.д. Состав звена, затраты труда и выработка при демонтаже железобетонных колонн массой до 15 т этим методом примерно аналогичны приведенным выше.

При реконструкции одноэтажных промышленных зданий железобетонные колонны монтируют только при возведении пристраиваемых пролетов и взамен сносимых, что позволяет использовать для их монтажа те же методы и оснастку, что и на объектах нового строительства. При производстве работ во внутрицеховых условиях взамен удаляемых железобетонных колонн устанавливают металлические. В связи с этим вопросы монтажа железобетонных колонн в настоящем справочнике не рассматриваются.

Демонтаж и монтаж металлических колонн при демонтированном покрытии осуществляются теми же монтажными средствами, что и в условиях нового строительства. Демонтируя металлическую колонну, следует освободить ее базу от наплывов бетона, застропить и взять на крюк крана, свинтить гайки с анкерных болтов или срезать их, приподнять, поворотом стрелы вынести в зону складирования и спустить.

Демонтаж колонн во внутрицеховых условиях с невысокой степенью стесненности и при возможности подхода крана в рабочую зону следует выполнять самоходными стреловыми кранами, оборудованными укороченными стрелами с вильчатым оголовником.

Замену металлических колонн внутри цехов с помощью опорного шарнира производят в действующих цехах с высокой стесненностью и невозможностью доступа монтажных кранов в зону производства работ. Применение опорного шарнира позволяет опустить и поднять новую колонну в строго фиксированной плоскости (рис. 13. 18,0).

Доставку колони в зону монтажа и вывозку демонтированных осуществляют электромостовыми кранами.

3. Восстановление и устройство гидроизоляции

Осушить стены можно с помощью естественного воздухообмена, проветриванием помещений, горячим воздухом, тепловыми (инфракрасными) лучами электрических и газовых установок.

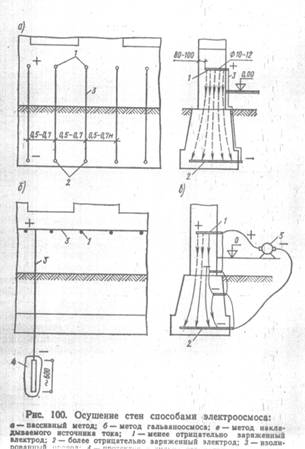

Для устранения капиллярного движения жидкости в стене применяют метод электроосмоса. При этом используют разность электрических потенциалов, возникающих при погружении в электролит, которым является капиллярная влага стены, двух стержней из разных металлов, оказывающихся электродами (рис. 100).

Все металлы можно расположить в виде ряда напряжений, в котором каждый металл по отношению к любому из предыдущих имеет более высокий отрицательный заряд. Чем дальше металлы отстоят в этом ряду один от другого, тем больше разность их потенциалов, а следовательно, выше напряжение тока, |возникающего между ними.

Ряд напряжений металлов: медь +0,34, свинец – 0,13, олово – 0,14, никель – 0,20, кобальт –0,23, кадмий –0,42, железо –0,44, цинк –0,77, алюминий –1,34, магний –2,38.

Разница потенциалов, например, между медью и алюминием равна +0,34 – (-1,34) = 1,68 В.

Следует, однако, иметь в виду, что величина электродного потенциала зависит и от состава электролита, в который погружены электроды, а так как жидкость в стене не подбирают специально, то обычно разность потенциалов не будет достигать полного электродного потенциала, указанного выше.

В растворах электричество перемещается вместе с частицами вещества электролита в направлении от менее отрицательного электрода к более отрицательному. С учетом этого конструкция для осушения стены будет представлять собой ряд стержней из менее отрицательно заряженных стержней, расположенных выше отмостки здания, и ряда более отрицательно заряженных стержней, расположенных у подошвы фундамента (рис. 100, а). Эти два ряда стержней соединяют изолированными проводами. В результате этого в сырой стене образуется замкнутая цепь электрического тока электрод менее отрицательный (например, медь) – электролит (стена) – электрод более отрицательный (например, алюминий) – изолированный провод – электрод менее отрицательный.

Таким образом, капиллярный подъем воды в стене между двумя рядами стержней-электродов будет уменьшаться, уравновешиваться или преодолеваться электроосмотическим движением стеновой влаги.

Такой вид электроосмоса называется пассивным. Для усиления его действия целесообразно ввести в цепь электрического тока длительно действующие гальванические элементы в виде заземлителей с сильным отрицательным зарядом – протекторов (рис. 100,6). Протекторы представляют собой стальные стержни, помещенные в специальные магниевые составы, заключенные в полиэтиленовые оболочки. В конструкции гальванического электроосмоса сохраняется верхний ряд электродов, но их соединяют изолированными проводами горизонтальной связи, а через 4–6 м (и до 15 м что зависит от вида стенового остова здания) располагаются упомянутые протекторы, имеющие сильный отрицательный заряд. Их можно располагать как внутри здания, так и с наружной сторон ниже глубины промерзания грунта.

Наибольший эффект осушения стен достигается электроосмосом с наложенным током – с помощью подключения к рядам электродов источника постоянного тока, усиливающего потенциалы и верхнего, и нижнего рядов (рис. 100, в). Сушка с наложенным током дает необходимые результаты в течение нескольких недель, после чего источник тока можно отключить.

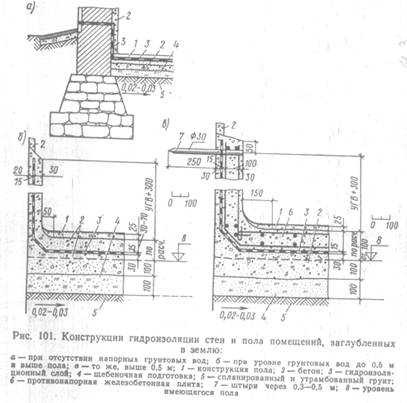

Гидроизоляция в помещениях, полы которых заглублены (рис. 101, а) выполняют в виде обмазки битумными или кремний-фтористыми составами с защитным слоем штукатурки или слоем штукатурки с добавкой хлорного железа, а также облицовкой стен керамическими плитками.

Вертикальную и горизонтальную гидроизоляцию помещений при наличии напорных грунтовых вод обеспечивают путем применения противонапорных конструкций.

При уровне грунтовых вод до 0,5 м выше пола заглубленного этажа гидроизолирующую конструкцию выполняют в виде обмазки холодной асфальтовой мастикой или оклейки рулонными материалами (рис. 101, б). Гидроизолирующий материал защищают слоем бетона М50 при толщине в зависимости от уровня грунтовых вод над отметкой пола: до 100 м – слой толщиной 30–50 мм, более 300 мм – толщиной – 50–70 мм.

Гидроизоляционный материал накладывают на выровненную поверхность существующего пола и стены, а при отсутствии надежного пола устраивают основание под гидроизолирующий мате риал в виде щебеночной подготовки и слоя бетона.

Возможна гидроизоляция в виде водонепроницаемого цементно-бетонного слоя из специальных сортов цемента толщиной слоя порядка 50–80 мм.

При уровне грунтовых вод выше 0,5 м от отметки пола защищаемого этажа гидроизоляционную конструкцию устраивают так же, но вместо слоя бетона применяют монолитную железобетонную плиту (рис. 101, в) толщиной, устанавливаемой расчетом, в зависимости от существующего напора грунтовых вод, для противодействия массой бетона напору воды. Примерно на каждые 100 мм превышения уровня грунтовых вод над полом помещения добавляют 100 мм толщины плиты.

4. Испытание гравия. Петрографический состав

ГРАВИИ

Гравием называют рыхлую смесь скатанных зерен горных пород и минералов с преобладающим размером в пределах 5 – 70 мм. Природный гравий обычно содержит различное количество песчаных и глинистых частиц, зерен галечника, а также органических веществ.

Гравий применяют для устройства гравийных покрытий, подстилающих слоев в дорожных одеждах и для тротуаров, для дренажных устройств, приготовления цементобетонов и др. 'Качество гравия как строительного материала характеризуют петрографическим составом, крупностью и зерновым (гранулометрическим) составом, формой и степенью окатанности зерен, содержанием пылевато-глинистых частиц и органических примесей, а также показателями физико-механических свойств.

Петрографический состав гравия рекомендуется определять в следующем порядке.

1. Пробу гравия просеять сквозь сито 5 мм, промыть водой и высушить до воздушно-сухого состояния (масса пробы гравия крупностью до 40 мм 10 кг, а до 70 мм 25 кг).

2. Расположив отвешенную пробу гравия на металлическом лотке, визуально разбирают ее по генетическим группам горных пород (изверженные породы, известняки, песчаники и др.), пользуясь при этом карманной лупой, бинокулярной луляной кислоты и другими приспособлениями.

3. Взвесить каждую выделенную группу и вычислить ее содержание в процентах от массы пробы.

4. Параллельно определить содержание слабых и выветренных зерен. Помимо визуального осмотра это возможно с помощью механического индикатора 1–3 или на прессе ХАДИ (рис. 23); отобранную пробу гравия рассеять на четыре фракции 5–10, 10–20, 20–40 и 40–70 мм. Каждое зерно указанных фракций испытать статической нагрузкой:

| Фракция в мм (масса в кг) | 5–10 (0,25) | 10–20 (1) | 20–40 (5) | 40–70 (15) |

| Нагрузка в Н | 150 | 250 | 350 | 450 |

Зерна гравия, разрушившиеся при указанной нагрузке, считают слабыми.

Распределяя зерна гравия по генетическим группам горных пород, определяют форму зёрен (округлая, овальная, плоская, игольчатая, угловатая и др.) и степень окатанности (гладкая, шероховатая, ноздреватая и др.). Особо выделяют пластинчатые (лещадочные) и игловатые зерна, толщина или ширина которых меньше длины в три и более раза. Эти зерна взвешивают, выражая их содержание в процентах массы взятой пробы.

5. Приготовление и транспортирование бетонной смеси; её укладка

Состав смеси должен обеспечивать заданные ее свойства, а также свойства затвердевшего бетона. Песок требуется применять с учетом необходимых свойств бетона, назначения возводимых конструкций и условий работы сооружения. Гранулометрический состав песка определяется лабораторным путем с учетом требований, предъявляемых к бетону. Песок для бетонной смеси, перекачиваемой по бетонопроводам, должен содержать 5…7% зерен крупностью менее 0,14 мм и 15…20% зерен крупностью менее 0,3 мм.

Крупный заполнитель следует применять фракционированный, природная гравийно-песчаная смесь или дробленый щебень без рассева не применяется.

Наибольшая крупность зерен заполнителей в бетонной смеси для

изготовления плит не должна быть больше половины толщины плиты; для

железобетонных конструкций она не должна превышать 3/4 наименьшего расстояния в

свету между стержнями арматуры; при скользящей опалубке крупность зерен не

должна превышать 1/6 наименьшего размера поперечного сечения бетонируемой конструкции;

при подаче бетонной смеси по бетонопроводам она должна быть для гравия не более

0,4 и щебня 0,33 внутреннего диаметра бетонопровода. При этом количество зерен наибольшей

крупности и зерен пластинчатой формы

в общей массе бетона не должно превышать 15%. При подаче бетонной смеси по

хоботам и виброхоботам крупность зерен заполнителя не должна превышать 1/3 их

диаметра.

Число фракций заполнителя в бетонной смеси должно быть при крупности зерен 40…70 мм (в бетонах марки 200 и выше) и гидротехнических бетонах независимо от марки не менее двух; в гидротехнических бетонах при крупности зерен 120 мм и выше – не менее трех.

Вода, применяемая для затворения бетонной смеси, не должна содержать примесей в количествах, препятствующих нормальному схватыванию цемента, и вызывать коррозию арматурной стали. Эти свойства воды должны быть обязательно проверены строительной лабораторией.

Состав бетонной смеси в процессе ее приготовления необходимо систематически проверять и соответствующим образом корректировать, с учетом изменяющихся характеристик активности цемента, гранулометрического состава песка и заполнителей, их влажности при изготовлении смеси.

Продолжительность перемешивания бетонной смеси должна определять строительная лаборатория опытным путем. Время перемешивания, отсчитываемое в секундах с момента полной загрузки смеси до начала выгрузки, зависит от объема и подвижности смеси, а также от типа смесительного устройства и при меняемых материалов. Перевозят бетонную смесь специализированным автотранспортом, в бункерах, бадьях. Способ транспортирования должен исключать возможность попадания атмосферных осадков, нарушения однородности смеси, потери цементного раствора и воздействия на нее ветра и солнечных лучей, а также обеспечивать сохранение однородности бетона.

Укладка бетонной смеси.

Перед укладкой бетонной смеси необходимо тщательно произвести детальную проверку мест укладки и составить соответствующие акты на осмотр и приемку: всех конструкций и их элементов, закрываемых в процессе последующего производства работ; правильности установки и закрепления опалубки и поддерживающих ее конструкций; основания фундаментов, полов, дорог и других конструкций, размещаемых непосредственно на грунте или искусственном основании»; армирования конструкций (правильность укладки арматуры и местоположение); очистки опалубки от мусора и грязи, а арматуры от ржавчины; наличия пробок, выполнения мер по предохранению их от сцепления с бетоном; наличия рабочих швов; подбора бетонной смеси и соответствия ее требованиям СНиП III‑15–76.

Так как бетонная смесь в основном готовится централизованно, то на строительстве необходимо проверять качество бетона по крупности заложенного щебня и консистенции массы по результатам проведенных на заводе лабораторных испытаний контрольных образцов. Отклонения от заданной подвижности допускаются в пределах ±10 мм.

Применение хлористого кальция в бетонах для армированных конструкций не должно превышать 2% массы цемента, а в бетонах неармированных конструкций – 3%.

Транспортные средства необходимо систематически очищать от налипших и затвердевших частиц бетона и промывать через каждые 2 ч.

За качество поступившей на строительную площадку и принятой бетонной смеси полную ответственность несет технический персонал подрядчика и технический надзор заказчика. Непригодную бетонную смесь или изготовленную не в соответствии с проектом необходимо браковать.

При укладке бетона в конструкцию следует соблюдать правила:

вести непрерывное наблюдение за состоянием опалубки;

скорость заполнения опалубки по высоте должна соответствовать прочности и жесткости опалубки, воспринимающей давление свежеуложенного бетона;

в жаркую солнечную погоду укладываемый бетон необходимо защищать от высыхания, а во время дождя от попадания воды;

при обнаружившейся деформации или смещении опалубки, лесов и креплений бетонирование должно быть прекращено, элементы опалубки возвращены в проектное положение и при необходимости усилены;

процесс бетонирования конструкций должен быть отражен в журнале ухода за бетоном;

высота свободного сбрасывания бетонной смеси в опалубку не должна превышать 2 м, а при подаче на перекрытия – 1 м;

высота сбрасывания бетонной смеси в опалубку колонн со сторонами сечения 0,4…0,8 м и при отсутствии перекрещивающихся хомутов арматуры должна быть не более. 5 м;

высота свободного сбрасывания бетонной смеси в опалубку неармированных конструкций устанавливается строительной лабораторией и не должна превышать 6 м; спуск бетонной смеси с высоты, больше указанной, необходимо производить по наклонным желобам, а также по вертикальным хоботам;

подача бетонной смеси ленточными конвейерами должна быть организована таким образом, чтобы исключить расслаивание бетонной смеси и потерю ее составляющих, а также обеспечить равномерную загрузку ленты конвейера.

Бетонирование конструкций выполняется под систематическим контролем за укладкой бетонной смеси, которая должна производиться горизонтальными слоями одинаковой толщины без разрывов с последовательным направлением укладки бетона в одну сторону во всех слоях.

Бетон в конструкциях уплотняется внутренними и поверхностными вибрато-рама. Шаг перестановки внутренних (глубинных) вибраторов должен быть в пределах полуторного радиуса их действия, а погружение должно обеспечивать некоторое заглубление в ранее уложенный слой (5…10 см) и тем самым связывать укладываемые слои между собой. Шаг перестановки поверхностных вибраторов должен обеспечивать перекрытие площадкой вибратора границы уже провибрированного участка на 100 мм. Во время работы не разрешается опирать вибраторы на арматуру и закладные детали. Продолжительность вибрирования на каждой позиций должна обеспечивать достаточное уплотнение бетонной смеси, определяемой прекращением ее оседания и появлением на поверхности цементного молока.

Для каждой конструкции предусматривается особый тип вибратора, который устанавливается проектом производства работ. Наибольшая высота одного укладываемого слоя бетонной смеси зависит от конструкции и типа вибратора и назначается: при внутреннем вибрировании не более 1,25 длины рабочей части вибратора, при поверхностном вибрировании неармированных конструкций или конструкций с одиночной арматурой – 250 мм, конструкций с двойной арматурой‑120 мм. Если густота арматуры препятствует уплотнению бетонной смеси вибраторами, смесь уплотняется штыкованием. При бетонировании фундаментов применение поверхностных вибраторов допускается только для уплотнения и выравнивания верхних слоев бетона.

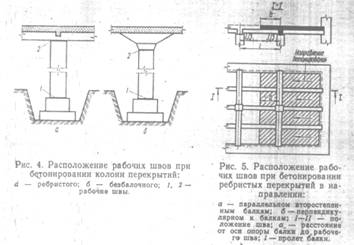

Необходимо контролировать укладку бетона в колонны и стойки рам с тем, чтобы колонны бетонировали без перерыва, участками высотой не более 5 м – для колонн, 3 м – для стен и перегородок, 2 м – для колонн со сторонами сечения менее 0,4 м- и колонн любого сечения с перекрещивающимися хомутами, стен и перегородок толщиной менее 0,15 м с уплотнением бетонной смеси внутренними вибраторами. Возобновление бетонирования на следующем по высоте участке колонны допускается после усадки бетона и обработки поверхностного шва. Продолжительность перерыва для осадки бетона должна быть не менее 40 мин, но не более 2 ч. Поверхность рабочих швов выравнивают перпендикулярно к оси колонны, балок, поверхности плит и стен. Рабочие швы устраивают при бетонировании; балок больших размеров, монолитно соединенных с плитами, на 20…30 мм ниже нижней поверхности плиты, а при наличии в плите вутов – на отметке низа вута плиты; плоских плит – в любом месте параллельно меньшей стороне плиты; массивов, арок, сводов, резервуаров, бункеров и других сложных инженерных сооружений и конструкций – в местах, указанных в проектах; колонн на отметке низа прогонов или балок, низа капителей колонн безбалочных перекрытий (рис. 4); ребристых перекрытий – при перерывах в бетонировании рабочие швы устраиваются в направлении, параллельном второстепенным или отдельным балкам в пределах средней трети пролета балок; в направлении, параллельном главным балкам или прогонам – в пределах двух средних четвертей пролета прогонов и плит. Расположение рабочих швов показано на рис. 5.

Предварительно напряженные конструкции следует бетонировать без перерывов, устройство рабочих швов допускается только в соответствии с указаниями проекта.

Балки и плиты, монолитно связанные с колоннами и стенами, необходимо бетонировать через 1…2 ч после бетонирования колонн и стен с целью создания выдержки для осадки бетонной, смеси, уложенной в вертикальные конструкции.

Чтобы не допустить скопления крупного заполнителя и образования раковин, нижняя часть опалубки колонн при бетонировании их сверху должна быть заполнена вначале на высоту 100…200 мм от основания колонн цементным раствором состава 1:2 –1:3.

Бетонную смесь после перерыва можно укладывать только после очистки поверхности рабочего шва от грязи, цементной пленки и промывки его водой при условии, что прочность ранее уложенного бетона составляет не менее 1,5 МПа при очистке механической щеткой и 5 МПа при гидропескоструйной очистке.

Уход и контроль за бетоном, уложенным в опалубку, устанавливается проектом производства работ. Открытые поверхности бетона должны быть предохранены от вредного воздействия прямых солнечных лучей и ветра. Температурно-влажностные условия для твердения бетона обеспечиваются систематической поливкой его водой. В сухую погоду поливка бетона из портландцемента производится не менее семи суток, бетонов на глиноземистом цементе – трех суток. Поливка при температуре + 15 °С и выше производится в течение первых трех суток днем не реже чем через каждые 3 ч и не реже одного раза ночью, а в последующее время – не реже трех раз в сутки.

При укрытии бетона влагоемкими материалами (песком, опилками) длительность перерыва между поливками, указанная выше, увеличивается в 1,5 раза. При температуре ниже +5 °С поливку не производят. Применяемая для поливки вода не должна быть агрессивна.

При сухом и жарком климате сроки выдерживания бетона под укрытиями и сроки поливки должны устанавливать стролтельные лаборатории. Внешняя! сторона опалубки, обращенная к юго-западу, должна быть побелена.

Соприкасающийся с грунтовыми водами бетон должен быть защищен от всех: воздействий до достижения прочности не менее 50% проектной.

Перемещение людей и транспортных средств по забетонированным, конструкциям, а также установка на них опалубки для сооружения вышележащих конструкций допускается лишь после достижения бетоном прочности не менее – 1,5 МПа.

Сведения об укладке бетонной смеси необходимо заносить в журнал бетонных работ, указав объем уложенного бетона, начало и конец бетонирования каждой конструкции, марку бетона и его подвижность (осадку конуса), дату, число образцов и результаты их испытаний, а также температуру наружного? воздуха во время бетонирования и температуру укладываемой смеси. После снятия опалубки должна быть указана дата произведенного распалубливания отдельных конструкций

Список литературы

1. Реконструкция промышленных предприятий. В 2 т. Т. 1 / В.Д. Топчий, Р.А. Гребенник, В.Г. Клименко и др.; Под ред. В.Д. Топчия, Р.А. Гребенни-ка. – М: Стройиздат, 1990. – 591 с.: ил. – (Справочник строителя).

2. Реконструкция промышленных предприятий. В 2 т. Т. 2 / В.Д. Топчий Р.А. Гребенник. В.Г. Клименко и др.; Под ред. В.Д. Топчия, Р.А. Гребенника. – М.: Стройиздат, 1990. – 623 с.: ил. – (Справочник строителя).

3. Кутуков В.Н. Реконструкция зданий: Учебник для строительных вузов. – М.: Высш. школа, 1981. -263 с.: ил.

4. Волков М.И. Методы испытания строительных материалов: Учеб. пособие для вузов. – М.: Стройиздат. 1974. – 301 с.: ил.

5. Байков В.Н., Сигалов Э.Е Железобетонные конструкции: Общий курс Учебник для вузов. – 4‑е изд. перераб. – М.: Стройиздат, 1985. – 728 с.: ил.

6. Справочник по контролю качества строительства жилых и общественных зданий / М.М. Шулькевич, Т.Д. Дмитренко, А.И. Бойко. – 2-е изд., перераб. и доп. – Киев: Буддвельник, 1986. – 328 с.: ил.