Главная

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Контрольная работа: Свойства портландцемента. Основные свойства строительных материалов

Контрольная работа: Свойства портландцемента. Основные свойства строительных материалов

Содержание

1. Свойства портландцемента

2. Физико-технические свойства строительных материалов

3. Основные направления решения экологических проблем в стройиндустрии

4. Задача № 3

5. Литература

1. Свойства портландцемента

Портландцементом называют порошкообразный материал, полученный в результате совместного помола клинкера, продукта спекания смеси известняка и глины при температуре 1400–1500°С, гипса и минеральных добавок.

В качестве сырья при производстве портландцемента используют чистые известняки и глину в соотношении 3:1, а также мергели с корректировкой состава до заданного.

Производство портландцемента состоит из следующих основных технологических процессов: добычи известняка, глины или мергеля; измельчения сырьевых материалов и приготовления из них однородной смеси заданного состава; обжига подготовленной массы до спекания с получением клинкера; охлаждения и помола клинкера с гипсом (3 – 5 %) и минеральными добавками.

Обжиг до спекания подготовленного сырья сопровождается сложными физическими (испарение свободной и кристаллизационной воды) и химическими процессами (разложение минералов на оксиды, образование новых соединений), в результате которых из исходных компонентов получается спекшийся материал – клинкер, состоящий в основном из следующих четырех минералов: 3СаО⋅SiО2 (С3S) – трехкальциевого силиката – алит (45 – 60%); 2СаО⋅SiО2 (С2S) – двухкальциевого силиката – белит(10 – 30 %); 3СаО⋅Al2О3 (С3А) – трехкальциевого алюмината – целит(5 – 12 %); 4СаО⋅Al2О3⋅Fe2О3 (С4АF) – четырехкальциевого алюмоферрита –(10 – 20 %) и стекловидной застывшей массы.

После обжига полученный клинкер направляют в специальные холодильники для быстрого охлаждения материала.

С увеличением степени размола клинкера повышается активность получаемого цемента. Обязательными определяемыми значениями для общестроительных цементов являются также активность цемента, сроки схватывания цементного теста нормальной густоты (начало – не ранее 45 мин, конец – не позднее 10 час). На основании полученных результатов цементу присваивают марку (300, 400, 500, 550, 600), численно равную активности – среднеарифметическому значению предела прочности на сжатие в кгс/см2 с учетом прочности на изгиб образцов-балочек размером 40х40х160 мм, состава по массе Ц : П = 1 : 3 с подобранным количеством воды, твердевших 28 суток во влажных естественных условиях. Классы цемента по гарантированной прочности на сжатие 22,5; 32,5; 42,5 и 52,5 МПа. Насыпная плотность цемента составляет 1300 кг/м³, истинная 3100 – 3200 кг/м³.

Качество цементов оценивают по основным и рекомендуемым показателям.

К основным относятся следующие:

− химический вещественный и минералогический состав;

− предел прочности на сжатие и изгиб;

− равномерность изменения объема в процессе гидратации;

− удельная эффективная активность естественных радионуклидов;

− активность цемента при пропаривании для портландцементов с добавками;

− нормальная густота цементного теста (НГ), представляющая водоцементное отношение, выраженное в процентах, при котором достигается заданная (нормируемая) пластичность цементного теста.

К рекомендуемым относятся как показатели общего характера: сроки схватывания, тонкость помола, так и специального назначения: коррозионная стойкость, содержание свободной СаО, огнеупорность, гидрофобность и т.д.

Для рационального использования цемента при производстве сборного железобетона введено определение прочности (активности) после термовлажностной обработки в специальных пропарочных камерах по заданному режиму. На основании полученных данных делают вывод о степени эффективности использования цемента на предприятиях стройиндустрии при получении сборных бетонных и железобетонных изделий и конструкций или в монолитном строительстве на строительной площадке.

При смешивании портландцемента с водой составляющие его минералы гидратируют с образованием новых кристаллических соединений, обусловливающих твердение цементного теста и прочность искусственного камня. Состав новообразований зависит от минералогического состава цемента, влажности и температуры окружающей среды. Так, алит гидратирует с образованием кристаллических гидросиликатов кальция – ГСК и гидроксида кальция, придающих начальную прочность и стойкость цементному камню. Определенная концентрация гидроксида в растворе не только обеспечивает стабильность образованным в результате гидратации соединениям, но и коррозионную стойкость стальной арматуры, применяемой при получении железобетона. Гидратация белита протекает постепенно на протяжении всех 28 суток с образованием ГСК. Наиболее активен по отношению к воде трехкальциевый алюминат. Именно этот минерал влияет на сроки схватывания цемента. Продукты его гидратации представляют собой крупнокристаллические нестабильные соединения, повышающие начальную прочность, но снижающие морозостойкость и коррозионную стойкость цементного камня. Гидратация четырехкальциевого алюмоферрита протекает аналогично двухкальциевому силикату.

Все реакции гидратации сопровождаются выделением тепла. По экзотермическому эффекту минералы клинкера располагаются в следующей последовательности: С3А – С3S – С4АF – С2S. Зная минералогический состав цемента, можно сделать предварительные, ориентировочные выводы по его применению. Так, цементы с повышенным содержанием С3S и С3А будут обладать высоким тепловыделением и скоростью набора прочности. Следовательно, их рационально использовать при низких температурах бетонирования или при производстве сборного железобетона, уменьшив температуру и продолжительность термообработки. Однако эти цементы из-за высокого тепловыделения нельзя использовать при бетонировании массивных фундаментов и гидротехнических сооружений, так как резкий перепад температуры внутри твердеющего бетона и на поверхности конструкции вызовет деформации, приводящие к появлению трещин. Нельзя эти цементы применять и при наличии сульфатосодержащих агрессивных сред. Так называемые белитовые цементы с повышенным содержанием С2S медленно твердеют, более коррозионностойки. Следовательно, их эффективно использовать при летнем монолитном строительстве, при опасности коррозионного воздействия.

Структура цементного камня оказывает определяющее влияние на такие свойства, как водонепроницаемость, воздухостойкость, морозостойкость. Если циклы высыхания и увлажнения, сопровождающиеся усадкой и набуханием цементного камня, повторяются, то это приводит к накоплению остаточных деформаций, появлению трещин и, как следствие, снижению прочности. К недостаткам цементного камня относится также ползучесть, которая проявляется в увеличении деформаций под влиянием длительно действующих постоянных по величине нагрузок. Одним из важнейших эксплуатационных свойств цементного камня является его морозостойкость. Разрушающее действие воды, переходящей в лед с увеличением в объеме до 9 %, зависит в первую очередь от ее количества, следовательно за счет снижения В/Ц и повышения содержания резервных замкнутых воздухонаполненных пор, недоступных проникновению воды, возможно регулирование этого свойства в широких пределах.

В бетоне цементный камень не только должен обеспечить монолитность, прочность этого композиционного искусственного каменного материала, но и долговечность его службы в конструкциях при разных условиях эксплуатации.

К понятию долговечности можно отнести также такие свойства цементного камня, как огнестойкость и огнеупорность. Цементный камень относится к несгораемым материалам, он не плавится при температуре до 1100°С. Однако заметное температурное воздействие, проявляющееся в разложении образовавшихся в процессе гидратации кристаллогидратов, сопровождаемое снижением прочности, начинает проявляться уже при 150 – 200°С и резко возрастает при 500 – 700°С. В связи с этим обычный портландцемент не рекомендуется применять при температурах выше 250 – 300°С, т.к. при длительном нахождении в условиях этих температур падение прочности составляет более 10 %. Повысить огнеупорность можно или путем изменения состава цемента, или введением термостойких минеральных добавок.

Действие агрессивных сред усиливается, если конструкции находятся под нагрузкой. Отсюда вытекает сложность и актуальность рассматриваемого свойства. По механизму действия и характеру разрушения определены три вида коррозии цементного камня.

Первый вид – выщелачивание. В данном случае разрушение происходит в результате растворения и вымывания гидроксида кальция из цементного камня при фильтрации воды под давлением. Так как все образованные в результате реакции гидратации портландцемента кристаллогидраты химически устойчивы только при определенной концентрации гидроксида кальция, то ее снижение вызывает их частичное разрушение и, как следствие, падение прочности. Степень разрушения зависит в первую очередь от объема открытых капиллярных пор и количественного содержания в них раствора свободного гидроксида кальция определенной концентрации. Следовательно, повысив плотность цементного камня, можно значительно увеличить стойкость изделий на основе портландцемента к этому виду разрушения.

Второй вид – кислотная коррозия, которую можно наблюдать при действии на цементный камень кислот и солей с кислой реакцией, образованных сильной кислотой и слабым основанием, например, хлорид или нитрат аммония. Кислоты вступают в реакцию с кристаллическими продуктами гидратации цемента, образуя или легко растворимые соединения, или гелеобразные, не обладающие прочностью. Эти агрессивные среды вызывают самые сильные разрушения, интенсивность которых зависит от концентрации агрессивного раствора, его температуры и скорости движения потока по отношению к разрушаемой поверхности. Так как действие растворов связано с химической реакцией между цементным камнем и агрессивной средой, то наиболее надежный способ защиты – изменение состава самого вяжущего, т.е. применение специального цементокислото-стойкого.

Третий вид – солевая коррозия. Она имеет место при действии солей на цементный камень. Накапливая в порах кристаллы самой агрессивной среды, при условии наличия испаряющей поверхности и отсутствия взаимодействия с цементным камнем (хлорид и карбонат натрия), или кристаллические продукты реакции цементного камня с сульфатосодержащими средами вызывают начальное уплотнение и упрочнение структуры. В дальнейшем при заполнении порового пространства этот процесс сопровождается ростом остаточных деформаций, приводящих к разрушению материала. Повысить стойкость можно в первом случае, увеличив плотность цементного камня, во втором – подобрав специальный сульфатостойкий состав портландцемента.

С целью придания бездобавочному портландцементу специальных свойств, расширяя тем самым его применение в строительстве, изменяют степень измельчения, корректируют используемое сырье, вводят специальные добавки. При введении гидравлических добавок в количестве от 5 до 20 % получают рядовой портландцемент с активными минеральными добавками (ПЦ). Наличие добавок в цементе несколько снижает его стоимость, повышает водостойкость при фильтрации воды. Этот вид цемента, который имеет марки 400, 500, 550 и 600 является самым распространенным для изготовления сборных железобетонных изделий и конструкций на заводе, монолитных сооружений, возводимых на строительной площадке, а также при штукатурных и кладочных работах.

При увеличении процентного ввода пуццолановых добавок вулканического происхождения (пепел, туф) или топливных зол с 25 до 40 % и добавок осадочного происхождения (диатомит, трепел, опока) от 20 до 30 % портландцемент получает название пуццолановый (ППЦ). Пуццолановый портландцемент обладает меньшей интенсивностью твердения, особенно в первые сутки, пониженным тепловыделением, морозостойкостью и воздухостойкостью. Наряду с отрицательными особенностями, этот вид портландцемента имеет и свои положительные свойства, главными из которых являются повышенная водостойкость при фильтрации воды (1-й вид коррозии) и солестойкость при действии сульфатосодержащих агрессивных сред (3-й вид коррозии). Связывание этого химически активного составляющего вводимой минеральной добавкой, перевод его в прочное гидратное соединение и обеспечивает повышенную стойкость цементного камня. Основные рабочие марки этого вида цемента 300 и 400. Область его применения является подводное и подземное бетонирование с относительно постоянным температурно-влажностным режимом эксплуатации.

Введением при помоле клинкера добавки гранулированного доменного шлака в количестве свыше 20 % получают шлакопортландцемент (ШПЦ). Этот вид цемента, как и пуццолановый, обладает повышенной водо- и сульфатостойкостью, пониженной интенсивностью твердения в первые сутки, уменьшенным тепловыделением, но специфика состава шлака предопределяет и отличительные свойства. Так, шлакопортландцемент вследствие повышенной химической активности шлака при увеличении температуры предпочтительнее применять в производстве сборного железобетона, подвергаемого термовлажностной обработке для ускорения набора прочности. Высокая термостойкость шлака позволила использовать этот вид минерального вяжущего при производстве жаростойких бетонов, эксплуатируемых при температуре до 700 °С. Выпускаемые марки 300, 400, 500. Область применения шлакопортландцемента: бетонные, железобетонные сооружения и конструкции, к которым не предъявляют повышенных требований по морозостойкости. Предпочтительное использование – подводная зона гидротехнических сооружений (дамбы, мосты, молы, плотины), сборные бетонные и железобетонные конструкции, жаростойкие бетоны.

Условное обозначение цемента состоит из наименования вида цемента, его марки и количества вводимой добавки. Например, ПЦ400-Д20 – ГОСТ 10178-85.

С целью экономии дорогостоящего энергоемкого клинкера при производстве строительных растворов, низкомарочных бетонов (марок М 150 и ниже), к которым не предъявляют требований по морозостойкости, используют так называемые кладочные или наполненные цементы. Активность цементов в 2–3 раза меньше, чем у рядового портландцемента (не ниже 200 кгс/см²), однако эти цементы не дают усадочных деформаций при твердении, что очень важно при оштукатуривании поверхности.

Следующую группу составляют портландцементы с поверхностно-активными органическими добавками. По своему составу и эффекту действия добавки подразделяют на гидрофильные, улучшающие смачиваемость водой цементных зерен, и гидрофобные, придающие поверхности цемента свойство водоотталкивания. Применение добавок первого типа (СДБ, СПС) в количестве 0,15 – 0,3 % от массы цемента приводит к разъединению (диспергированию) цементных частиц, покрытых тонкой водной оболочкой, что обеспечивает повышенную пластичность цементного теста без увеличения расхода воды. Такой портландцемент называют пластифицированным (ПЛ). Пластифицированный портландцемент применяют или для повышения пластичности смеси и облегчения формовки изделий, или (при снижении расхода воды и сохранении заданной пластичности) повышения плотности, прочности и морозостойкости цементного камня.

К поверхностно-активным органическим добавкам относятся также получившие широкое мировое признание суперпластификаторы. Путем введения суперпластификаторов в мельницы при помоле клинкера получают вяжущее низкой водопотребности (ВНВ), обеспечивающее формуемость смеси при сокращении расхода воды до 20 %. По вещественному составу ВНВ подразделяют на бездобавочные чистоклинкерные, с вводом при помоле гипса, и с минеральными добавками. Ввод суперпластификаторов в шаровые мельницы сокращает время помола смеси в два раза, значительно снижая энергозатраты. Полученный цемент обладает повышенной активностью, позволяющей в первые сутки твердения набрать прочность, в три раза превышающую прочность аналогичного цемента без добавок. В зависимости от содержания клинкера выпускают ВНВ-100 – чистоклинкерный, ВНВ-50 и ВНВ-30 с 50 и 30 % клинкера соответственно. ВНВ-50 эффективен для снижения температуры и времени ТВО при получении сборного железобетона класса до В45 и зимнего бетонирования с температурой наружного воздуха до минус 10°С.

Применение добавок второго типа – гидрофобных (0,1 – 0,2 %), наоборот, способствует объединению (флокуляции) цементных зерен в крупные агрегаты, а образованная водоотталкивающая пленка обеспечивает повышенное воздухововлечение при перемешивании смеси. Таким образом получают гидрофобный портландцемент (ГФ). Гидрофобный портландцемент сохраняет свою активность при длительных перевозках и хранении, его применение повышает водостойкость и морозостойкость изделий. Определить этот вид цемента можно нанесением на поверхность капли воды, которая не должна впитываться в течение 5 мин. Условное обозначение цементов дополнительно включает в зависимости от класса добавки буквы ПЛ – пластифицированный или ГФ – гидрофобный. Например, ПЦ400-Д15-ПЛ(ГФ) ГОСТ 10178-85.

С целью ускорения набора прочности при строительстве в естественных условиях, особенно при низких положительных температурах, когда процесс взаимодействия цемента с водой резко затормаживается, а также для снижения энергозатрат и ускорения оборачиваемости форм при получении сборных железобетонных изделий применяют бездобавочный (клинкерный) и быстротвердеющие (Б) портландцементы. Повышенное содержание СзS и СзА наряду с положительным эффектом ускорения набора прочности (60 – 70 % от марочной в трехсуточном возрасте), несет на себе и такой отрицательный эффект, как снижение сульфатостойкости цементного камня. Рассматриваемые цементы нашли применение при получении сборных высокопрочных преднапряженных и монолитных тонкостенных железобетонных конструкций.

Наличие в грунтовых водах, морской воде, технологических растворах и промышленных стоках большого содержания сульфатов предопределило создание специального вида портландцемента – сульфатостойкого.

Основное применение этих вяжущих – изготовление монолитных и сборных изделий и конструкций, условия эксплуатации которых связаны с действием сульфатосодержащих сред (фундаменты, гидротехнические сооружения и др.).

Последняя группа цементов относится к декоративным минеральным вяжущим и включает белые и цветные портландцементы. В зависимости от степени белизны, оцениваемой коэффициентом отражения света в процентах, выпускают цементы первого (80 %), второго (75 %) и третьего (70 %) сорта.

Пример условного обозначения: портландцемент белый 2-400-Д20 – ГОСТ 965-89. Цифра 2 показывает, что цемент по степени белизны относится ко второму сорту. Декоративные цементы выпускают следующих марок: 400, 500. Они несколько медленнее твердеют, имеют меньшую коррозионную стойкость и морозостойкость, а также большую усадку при твердении. Применяют декоративные виды портландцементов для отделки стеновых панелей, при изготовлении лестничных ступеней и мозаичных бетонных полов, плит, имитирующих горные породы.

К разновидностям портландцемента относятся также безусадочный (ПЦ-400-БУС СТБ 942-93). Цемент используют для гидроизоляционных работ, изготовления водонепроницаемых бетонов и растворов.

Тампонажные портландцементы применяют для цементирования холодных (до 22°С) и горячих (до 75°С) нефтяных и газовых скважин.

Для придания специфических свойств (замедленное схватывание, солестойкость, повышенная плотность) в их состав вводят минеральные добавки (шлак, кварцевый песок, известняк) в количестве от 10 до 70 %.

2. Физико-технические свойства строительных материалов

Все свойства строительных материалов можно условно разделить на физические, химические, механические и технологические.

Физические свойства в свою очередь подразделяют на общефизические, характеризующие структуру материала, гидрофизические, теплофизические и акустические.

К общефизическим свойствам относятся: истинная плотность, средняя плотность и пористость материала.

Многие строительные материалы, в частности бетоны – капиллярнопористые тела.

Истинная плотность (r) – масса единицы объема вещества в абсолютно плотном состоянии, без пор и пустот.

Согласно СТБ 4.211-94

, (1)

, (1)

где r – истинная плотность, кг/м3; т – масса, кг; V – объем, занимаемый веществом, м3.

Для многокомпонентных композиционных материалов определяют средневзвешенное значение истинной плотности:

r=Srcimi/Smi,

где rci - плотность i-го компонента бетона (например, плотность: кварцевого песка - rc1=2650 кг/м3, цементных новообразований - rc2=3100 кг/м3, вспученного перлитового песка (ВПП) - rc3=2000 кг/м3); mi - содержание i-го материала в бетоне.

Истинная плотность большинства строительных материалов больше единицы (за единицу условно принимают плотность воды при t = 4 °С). Для каменных материалов плотность колеблется в пределах 2200 – 3300 кг/м3; органических материалов (дерево, битумы, пластмассы) – 900 – 1600, черных металлов (чугун, сталь) – 7250 – 7850 кг/м3.

Средняя плотность (rср) – масса единицы объема материала (изделия) в естественном состоянии с пустотами и порами

, (2)

, (2)

где ![]() – средняя плотность, кг/м3;

т – масса материала (изделия) в естественном состоянии, кг; V – объем материала (изделия), м3.

– средняя плотность, кг/м3;

т – масса материала (изделия) в естественном состоянии, кг; V – объем материала (изделия), м3.

Если образец имеет правильную геометрическую форму, его объем определяют путем вычислений по измеренным геометрическим размерам; если же образец неправильной формы, – по объему вытесненной жидкости.

Для сыпучих материалов (песок, цемент, щебень, гравий) определяют насыпную плотность.

Насыпная плотность (rн) – масса единицы объема сыпучих материалов в свободном (без уплотнения) насыпном состоянии. Формула расчета и размерность показателя те же, что в (1) и (2). В единицу объема таких материалов входят не только зерна самого материала, но и пустоты между ними. Количество пустот, образующихся между зернами рыхлонасыпного материала, выраженное в процентах по отношению ко всему занимаемому объему, называют пустотностью.

Средняя плотность природных и искусственных материалов колеблется в широких пределах – от 10 кг/м3 (полимерный воздухонаполненный материал «мипора») до 2500 кг/м3 у тяжелого бетона и 7850 кг/м3 у стали.

Данные средней плотности используют при подборе материала для изготовления строительных конструкций, расчетах транспортных средств, подъемно-транспортного оборудования. При одинаковом вещественном составе средняя плотность характеризует прочностные свойства. Чем выше средняя плотность, тем прочнее материал.

Для пористых строительных материалов истинная плотность больше средней плотности. Только для абсолютно плотных материалов (металлы, стекла, лаки, краски) показатели средней и истинной плотности численно равны.

Важной характеристикой строительных материалов является их общая пористость (П).

Поры бывают открытыми и условно закрытыми или замкнутыми. При этом

Пп=П1+П2,

где П1, П2 – доля, соответственно, открытых (капиллярных) и закрытых пор.

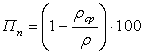

По величине истинной и средней плотности рассчитывают общую пористость (Пп) материала в % (ГОСТ 12730.1-78)

(3)

(3)

Поры в материале могут иметь различную форму и размеры. Они могут быть открытыми, сообщающимися с окружающей средой, и замкнутыми, заполненными воздухом. При погружении материала (изделия) в воду открытые поры полностью или частично, что зависит от размера пор, заполняются водой. В замкнутые поры вода проникнуть не может.

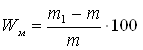

Открытую или капиллярную пористость (Wо) определяют, как и влажность по объему, по водонасыщению материала под вакуумом или кипячением его в воде

![]() , (4)

, (4)

где т – масса образца в сухом состоянии, г; m1 – масса образца в водонасыщенном состоянии, г; V – объем образца, см3.

Общая пористость различных по назначению материалов изменяется в широком диапазоне. Так, для тяжелого, прочного конструкционного бетона – 5 – 10 % , кирпича, который как стеновой материал должен обеспечить прочность, легкость стеновой конструкции и пониженную теплопроводность, – 25 – 35 % , для эффективного теплоизоляционного материала пенопласта – 95 %.

Большое влияние на свойства материалов оказывают не только величина пористости, но и размер пор, их характер (например, ячеистые поры – 0,2-10 –4 см; капиллярные – 10 –4 – 10 –5 см; гелевые поры – 10 -6 см).

При увеличении объема замкнутых пор и уменьшении их величины повышается морозостойкость материала и снижается теплопроводность. Наличие открытых крупных пор делает материал проницаемым для воды, неморозостойким, но в то же время он приобретает акустические свойства.

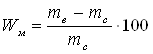

Влажность по массе материала определяется из выражения:

,

,

где: mв – масса образца в увлажненном состоянии,

mс – масса образца, высушенного до постоянной массы.

Влажность материала по объему при его средней плотности ρ определяется из выражения:

Wo=ρ . Wm

Из статистической физики известно, что в реальных средах всегда есть флуктуации физических величин (плотности, температуры и т.д.). Наличие флуктуаций приводит к неоднородности и анизотропии параметров качества формовочной смеси и строительных материалов.

Существенное значение при оценке качества сухих и влажных сырьевых смесей имеет фактор статистической макрооднородности.

Значения конкретного статистического параметра качества (В) зависят от координат точки, в которой производится измерение. В общем случае параметр Dі может быть вычислен, например, по формуле:

Dі=Ві min/Ві max,

где Ві min, Ві max – соответственно, минимальное и максимальное значения параметров качества бетона в одном направлении.

Микро(нано)неоднородность материала бетона является причиной анизотропии его свойств.

Коэффициент анизотропии (Аj) как характеристика микроструктуры в конкретной точке материала может быть вычислен, например, по формуле:

Аj=Вj1/Вj2,

где Вj1, Вj2 – значения параметров качества бетона в различных направлениях.

Для определенности под параметром Аj будем понимать отношение между значениями параметров качества во взаимно перпендикулярных направлениях. Отсюда следует, что, например, коэффициент анизотропии прочности можно вычислить по формуле («точка» имеет размеры испытываемого образца)

АR=R1/R2<1.

где R1, R2 - значения прочности во взаимно перпендикулярных направлениях (одно из направлений совпадает с осью Z).

Гидрофизические свойства проявляют материалы и изделия при контакте с водой. Наиболее важные из них – гигроскопичность, водопоглощение, водостойкость, водопроницаемость, водонепроницаемость, морозостойкость, воздухостойкость.

Гигроскопичность – свойство материала поглощать водяные пары из воздуха и удерживать их на своей поверхности. Чем мельче поры, тем больше общая площадь поверхности (при условии равной общей пористости и одинакового вещественного состава), следовательно, гигроскопичность выше. Этот процесс является обратимым и зависит от влажности воздуха. При снижении влажности часть гигроскопичной влаги испаряется.

В зависимости от вещественной природы материала гигроскопичность различна. Одни материалы притягивают к своей поверхности молекулы воды (острый угол смачивания) и называются гидрофильными – бетон, древесина, стекло, кирпич; другие, отталкивающие воду (тупой угол смачивания), – гидрофобными: битум, полимерные материалы.

Характеристикой гигроскопичности служит отношение массы влаги, поглощенной материалом из воздуха, к массе сухого материала, выраженное в %.

Водопоглощение – способность материала впитывать и удерживать воду. Характеризуется это свойство количеством воды, поглощенной высушенным до постоянной массы материалом, полностью погруженным в воду, выраженным в % от массы (водопоглощение по массе) – Wм (СТБ 4.2306-94) или в % от объема (водопоглощение по объему или открытая пористость) – Wо

, (5)

, (5)

Водопоглощение по объему рассчитывают по формуле (4). Этот показатель зависит от объема, природы пор (замкнутые, открытые) и степени гидрофильности материала. Так, водопоглощение гранита составляет 0,02 – 0,7 %, тяжелого бетона 2 – 4 %, кирпича 8 – 15 %. В результате насыщения водой свойства материалов значительно изменяются: увеличиваются средняя плотность и теплопроводность, объем изделий. Вследствие нарушения связей между частицами материала проникающими молекулами воды прочность его снижается.

Отношение предела прочности при сжатии материала, насыщенного водой, Rв к пределу прочности при сжатии в сухом состоянии Rс называется коэффициентом размягчения Кразм

<1 (6)

<1 (6)

Этот коэффициент характеризует водостойкость материалов. Для глины, гипса Кразм=0, для металла, стекла – Кразм=1. Материалы с Кразм > 0,8 водостойки, с Кразм< 0,8 – не водостойки и применять их в конструкциях, испытывающих постоянное действие воды (фундаменты при наличии грунтовых вод, дамбы, плотины), согласно ГОСТу запрещено.

Влагоотдача – способность материала отдавать влагу при снижении влажности воздуха. Скорость влагоотдачи зависит от разности влажности образца и окружающей среды. Чем она выше, тем интенсивнее идет высушивание изделия. Крупнопористый гидрофобный материал отдает воду быстрее, чем мелкопористый гидрофильный. В естественных условиях влагоотдачу строительных материалов характеризуют интенсивностью потери влаги при относительной влажности воздуха 60 % и Т = 20 °С.

Водопроницаемость – свойство материала пропускать воду под давлением. Водопроницаемость оценивают по коэффициенту фильтрации Кф (м2/ч), который равен количеству воды, прошедшей в течение 1 ч через 1 м2 площади испытуемого материала при постоянном давлении. Особенно важно это свойство при строительстве гидротехнических сооружений (дамбы, плотины, молы, мосты), резервуаров, возведении стен подвалов при наличии грунтовых вод. Коэффициент фильтрации непосредственно связан обратной зависимостью с водонепроницаемостью материала, по которой ему присуждают марку. Чем ниже Кф, тем выше марка по водонепроницаемости.

Водонепроницаемость (например, бетона) характеризуется маркой W2, W4...W12, обозначающей одностороннее гидростатическое давление в МПа (0,2; 0,4 ... 1,2), при котором образец не пропускает воду в условиях стандартных испытаний. Испытания проводят на специальной установке.

Морозостойкость – способность материала сохранять свою прочность при многократном попеременном замораживании в водонасыщенном состоянии и оттаивании в воде. Для материалов, эксплуатируемых в условиях знакопеременных температур наружного воздуха, морозостойкость является одним из важнейших свойств, обеспечивающих их долговечность (дорожные покрытия, бордюрные камни, стеновые материалы). Разрушение материалов при их замораживании в водонасыщенном состоянии связано с образованием в порах льда, объем которого примерно на 9 % больше объема замерзшей воды. Поэтому если все поры в материале будут заполнены водой, то разрушение должно было бы произойти после первого цикла замораживания. Способность материала противостоять морозному разрушению обусловлена, в первую очередь, присутствием в его структуре определенного объема замкнутых пор, в которые и отжимается часть воды под действием давления растущих кристаллов льда. Таким образом, главными факторами, определяющими морозостойкость материала, являются показатели структуры, от которых зависят степень насыщения водой и интенсивность образования льда в порах.

В строительстве морозостойкость материала количественно оценивают маркой F (СТБ 4.206-94), т.е. числом циклов попеременного замораживания и оттаивания, которые выдерживают образцы материала без снижения прочности на 5– 25 % и массы на 3 – 5 % в зависимости от назначения материала.

Установлены следующие марки по морозостойкости: тяжелый бетон F50 – F500, легкий бетон F25 – F500, кирпич, стеновые керамические камни F15 – F35.

Воздухостойкость – способность материала длительно выдерживать многократное увлажнение и высушивание без деформаций и потери механической прочности. Природные и искусственные хрупкие каменные материалы (бетон, керамика), сжимающиеся при высыхании и расширяющиеся при увлажнении, разрушаются вследствие возникновения растягивающих напряжений. В подобных условиях работают дорожные покрытия, надводные части гидротехнических сооружений.

К основным теплофизическим свойствам, оценивающим отношение материала к тепловым воздействиям, относятся теплопроводность, теплоемкость, термостойкость, жаростойкость, огнеупорность, огнестойкость.

Теплопроводность – способность материала пропускать тепловой поток при условии разных температур поверхности. Степень теплопроводности материалов характеризует коэффициент, который равен количеству тепла, проходящего через стену из испытуемого материала толщиной 1 м площадью 1 м2 за 1 ч при разности температур противоположных поверхностей стены 1 К. Коэффициент теплопроводности измеряют в Вт/(м×К) – СТБ 4.206-94

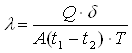

, (7)

, (7)

где Q – количество тепла, Дж; d – толщина материала, м; А – площадь сечения, перпендикулярного направлению теплового потока, м2; (t1 – t2) – разность температур, К; Т – продолжительность прохождения тепла, ч.

Теплопередача в твердых диэлектриках (передача энергии связанных колебаний узлов решётки путем распространения упругих волн с разными частотами) может быть представлена как процесс распространения квазичастиц-фононов. Для плотных (П=0) органических материалов l= 0,15-0,35 Вт/(мК).

В общем случае качественная модель l пористого бетона при обычных условиях эксплуатации (давление 0,1 МПа) выглядит следующим образом:

l=f(r,P,Wэ,Т,Dі,Al)

где Al - коэффициент анизотропии теплопроводности; P - параметры поровой структуры.

Для большинства материалов и веществ l=l0(1+Dl.Wэ), где l0 , – теплопроводность материала в сухом состоянии; Dl - коэффициент.

При 273К<Т<373 К выполняется соотношение

lT=l0[1+b(T-273)],

где l0 , lT – соответственно, теплопроводность материала при 273 К и температуре Т; b - коэффициент.

Теплопроводность материала зависит от вещественного состава, строения и характера пористости, температуры и влажности материала.

Особенности структуры оказывают значительное влияние на теплопроводность. Например, если материал имеет волокнистое строение, то тепло вдоль волокон передается быстрее, чем поперек. Так, теплопроводность древесины вдоль волокон равна 0,30, а поперек – 0,15 Вт/(м×К). Мелкопористые материалы менее теплопроводны, чем крупнопористые; материалы с замкнутыми порами имеют меньшую теплопроводность, чем материалы с сообщающимися порами. Это объясняется тем, что в крупных и сообщающихся порах возникает движение воздуха, облегчающее перенос тепла.

Наличие воды в порах материала повышает его теплопроводность, так как вода имеет коэффициент 0,50 Вт/(м×К), а воздух – 0,02 Вт/( м×К). При замерзании влажных материалов коэффициент теплопроводности еще более повышается, потому что коэффициент теплопроводности льда равен 2, т.е. в 100 раз больше, чем у воздуха.

Теплоемкость – свойство материала поглощать при нагревании определенное количество тепла. При охлаждении материалы выделяют тепло, причем тем больше, чем выше их теплоемкость. Коэффициент теплоемкости равен количеству тепла (Дж), необходимого для нагревания 1 кг материала на 1 К

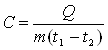

, (8)

, (8)

где Q – количество тепла, кДж; т – масса материала, кг; (t1 – t2) – разность температур, К.

Теплоемкость неорганических строительных материалов (бетон, кирпич, природные каменные материалы) изменяется в пределах 0,75–0,92 кДж/(кг×К), древесины – 0,7 кДж/(кг×К), вода имеет наибольшую теплоемкость – 4 кДж/(кг×К).

С повышением влажности материалов их теплоемкость возрастает. Этот показатель имеет большое значение при проверке теплоотдачи стен и перекрытий, расчете подогрева материалов для зимних работ.

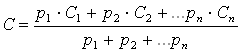

Если строительный материал состоит из нескольких составных частей (например, бетон или строительный раствор), то средневзвешенный коэффициент теплоемкости такого материала рассчитывают по формуле теплоемкости смеси

, (9)

, (9)

где p – весовые части составляющих материалов; С – коэффициенты их теплоемкости.

Термостойкость – способность материала выдерживать без разрушений определенное количество резких колебаний температуры. Единицей измерения этого свойства является количество теплосмен, определяемое для многих теплоизоляционных и огнеупорных материалов.

Жаростойкость – способность материала выдерживать температуру эксплуатации до 1000 °С без нарушения сплошности и потери прочности.

Огнеупорность – способность материала выдерживать длительное воздействие высоких температур без деформаций и разрушения. По степени огнеупорности материалы подразделяют на огнеупорные, работающие без снижения свойств при температуре свыше 1580 °С, тугоплавкие – 1580 – 1350 °С и легкоплавкие – ниже 1350 °С. К этим материалам специального назначения относятся шамотные (обожженная глина), динасовые (состоящие в основном из оксида кремния) и высокоглиноземистые (содержащие преимущественно оксид алюминия), которые применяют в виде мелкоштучных кирпичей для внутренней футеровки промышленных тепловых агрегатов (доменные, сталеплавильные, стекловаренные печи, автоклавы и т.д.).

Огнестойкость – свойство материала сопротивляться действию огня при пожаре в течение определенного времени. Ко всем материалам, используемым в строительстве, и особенно к тем, из которых выполняют несущие конструкции: стены, колонны, перекрытия, – предъявляют требования по огнестойкости, которые зависят от категории здания и сооружения по пожаробезопасности, определяемой СниПом, СНБ. Для оценки огнестойкости введен показатель возгораемости, основанный на трех признаках предельного состояния: потере несущей способности (снижение прочности и увеличение деформаций), теплоизолирующих свойств и сплошности. Предел огнестойкости конструкций и материалов характеризуется временем (ч) с начала теплового воздействия и до появления одного из признаков предельного состояния.

По возгораемости строительные материалы подразделяют на несгораемые, трудносгораемые и сгораемые.

К несгораемым относят бетон, кирпич, сталь, природные каменные материалы.

Трудносгораемые – материалы, которые под действием огня или высокой температуры с трудом воспламеняются, тлеют или обугливаются, но после удаления источника огня их горение и тление прекращаются (фибролит, состоящий из древесных стружек и цементного камня, асфальтобетон, некоторые полимерные материалы).

Сгораемые – материалы, которые при контакте с огнем загораются и горят открытым пламенем даже в случае ликвидации источника огня (древесина, битум, полимерные материалы).

При действии звука на материал проявляются его акустические свойства. По назначению акустические материалы делят на четыре группы: звукопоглощающие, звукоизолирующие, виброизолирующие и вибропоглощающие.

Звукопоглощающие материалы предназначены для поглощения шумового звука. Основной акустической характеристикой является величина коэффициента звукопоглощения, равная отношению количества поглощенной материалом звуковой энергии к общему количеству падающей на поверхность материала в единицу времени. Звукопоглощающими материалами называют те, у которых коэффициент звукопоглощения больше 0,2. Эти материалы обладают открытой пористостью или имеют шероховатую, рельефную поверхность, поглощающую звук.

Звукоизолирующие материалы применяют для ослабления ударного звука, передающегося через строительные конструкции здания из одного помещения в другое. Оценку эффективности звукоизоляционных материалов проводят по двум основным показателям: динамическому модулю упругости и относительной сжимаемости (%) под нагрузкой.

Звукоизолирующая способность – один из параметров оптимизации наружных и внутренних ограждающих конструкций. Звукоизолирующая способность зависит от природы материала и конструктивного решения, например, стены или перегородки. Для однослойной конструкции звукоизолирующие свойства зависят от массы единицы площади поверхности.

Известно, что при толщине стены (перегородки) из ячеистого бетона 100 мм и r=500-800 кг/м3 индекс изоляции воздушного шума (Rw) составляет Rw=32-38 дБ (нормативные значения для перегородок – Rw=43 дБ, для межквартирных стен – Rw=52 дБ). Отсюда следует, что распространенное применение блоков толщиной около 100 мм из ГАТ для устройства перегородок не дает ожидаемого эффекта, т.к. звукоизолирующие свойства таких перегородок неудовлетворительны.

С увеличением толщины стен и с повышением плотности бетона повышается и звукоизолирующая способность ячеистого бетона. При r=800 кг/м3 и толщине стены 200 мм Rw=45 дБ.

Для устройства межквартирных стен или перегородок следует использовать двух- или многослойную конструкцию с воздушной прослойкой или с заполнением воздушного зазора пористым материалом. Наличие плотных штукатурных слоев также повышает звукоизолирующую способность конструкций.

Двуслойные конструкции (с воздушным промежутком до 50 мм) межквартирных стен, например, из ячеистых бетонов достаточно трудоемки и сложны в исполнении.

Виброизолирующие и вибропоглощающие материалы предназначены для устранения передачи вибрации от машин и механизмов на строительные конструкции зданий.

3. Основные направления решения экологических проблем в стройиндустрии

Антропогенное воздействие строительства разнообразно по своему характеру и происходит на всех этапах строительной деятельности – начиная от добычи стройматериалов и кончая эксплуатацией готовых объектов. С серьезными нарушениями ландшафтов и загрязнением окружающей среды связано ведение работ непосредственно на стройплощадке. Нарушения эти начинаются с расчистки территории строительства, снятия растительного слоя и выполнения земляных работ. При расчистке территории строительства, ранее уже занимавшейся под застройку, образуется значительное количество отходов, загрязняющих окружающую среду при сжигании, или загромождающих свалочные территории, что меняет морфологию участков, ухудшает гидрологические условия, способствует эрозии. Степень воздействия на природу зависит от материалов, применяемых для строительства, технологии возведения зданий и сооружений, технологической оснащенности строительного производства, типа и качества строительных машин, механизмов и транспортных средств и других факторов.

Территория строек становится источником загрязнения соседних участков: выхлопы и шум двигателей машин, сжигание отходов. Вода широко используется в строительных процессах – в качестве компонентов растворов, как теплоноситель в тепловых сетях; после использования она сбрасывается, загрязняя грунтовые воды и почвы.

Проектирование.

Воздействие урбанизированных территорий на окружающую природу и само качество среды на этой территории определяется в первую очередь, решениями, заложенными при проектировании, затем соответственно качеством исполнения и далее – условиями эксплуатации объектов.

Проектирование предприятий, зданий и сооружений промышленного назначения осуществляют с учетом, а объектов жилищно-гражданского значения – на основе требований охраны окружающей природной среды, утвержденных в установленном порядке схем и проектов районной планировки, схем генеральных планов крупных предприятий, проектов детальной планировки.

Важное значение имеет экологическая экспертиза проектов – система комплексной оценки всех возможных экологических и социально-экономических последствий осуществления проектов строительства и реконструкции крупных объектов, направленная на предотвращение их отрицательного влияния на окружающую среду и на решение намеченных задач с наименьшей затратой ресурсов и минимальными нежелательными последствиями. Цель и задача экологической экспертизы – в интересах настоящего и будущих поколений обеспечить охрану, научно обоснованное рациональное использование земли и ее недр, водных ресурсов, растительного и животного мира, сохранение в чистоте воздуха и воды, воспроизводство природных богатств и улучшение окружающей человека среды. Она позволяет еще на стадии планирования и проектирования объекта выявить и устранить ошибки в организации природопользования и охране природы и должна вестись на всех этапах проектирования документации на строительство.

Экология расселения.

Генеральная и региональные схемы расселения наряду с социально-экономическими задачами решают и экологические – создание градостроительных условий сохранения и улучшения окружающей среды путем разумного рассредоточения населения, эффективного распределения и организации территорий.

Для решения урбоэкологического вопроса необходимо на основе имеющейся информации с учетом социально-экономических задач проанализировать общеэкологические условия на территории страны, условия жизни населения, состояние природы в агломерациях, чтобы ясно представить проблемы расселения.

Восстановление нарушенных территорий.

Ежегодно в нашей стране изымаются из с/х значительные площади ценных земель. Одновременно увеличивается площадь нарушенных территорий, т.е. таких, которые не могут быть использованы без рекультивации. Наиболее типичные нарушения: снятие почвенного и растительного слоя на строительных площадках, карьерные выемки различных площадей, отвалы и насыпи отработанной породы, канавы и траншеи, свалки производственных и бытовых отходов, провалы, обрушения и т.д. различают нарушения аккумулятивного типа (без повреждения поверхности), и денудационного (прогибы, проседания, трещины).

В условиях территориального дефицита рекультивация земель необходима. Рекультивация – комплекс работ по восстановлению продуктивности и ценности нарушенных земель с целью дальнейшего их использования.

В Беларуси за период активной индустриализации многие доступные невозобновляемые национальные природные ресурсы были истрачены более чем наполовину: нефть – на 85 %, песок стекольный – на 60 %, песок строительный, гравий, глина для производства кирпича – на 50 – 60 %. При этом надо обратить внимание на тот факт, что, несмотря на такой большой расход полезных ископаемых, являющихся сырьем для производства строительных материалов, в жилье нуждается каждый пятый житель. Затраты и содержание имеющегося жилого фонда с каждым годом возрастают. При такой ситуации возможен только один выход – переход на альтернативную энергетику (солнца, ветра, воды), возобновляемые материалы и топливо, экотехнологии, значительно снижающие энерго- и ресурсопотребление.

В строительстве все эти направления объединены в понятие «энергопассивный экодом» – жилище ХХI века. Требования предъявляют не только к экологическому качеству жилья и малозатратной эксплуатации дома, но и к экологичности производства строительных материалов, технологии производства строительных работ, демонтажа зданий по истечении нормативного срока эксплуатации и утилизации строительного мусора. «Энергопассивный экодом» должен сочетать в себе, с одной стороны, использование экологически чистых, легко возобновляемых материалов и энергий, с другой, – не наносить вред своей жизнедеятельностью окружающей природе и здоровью человека.

Пригодность материалов должна оцениваться по четырем основным параметрам: энергоемкость, экологичность, жизненный цикл, утилизация или повторное использование. Энергоемкость – это совокупность энергозатрат при получении строительного материала, его транспортировке, монтаже и эксплуатации. Для оценки экологичности рассматривают следующие вопросы: вреден ли для здоровья человека сам материал или продукты его разложения при эксплуатации; требует ли он защитного покрытия и насколько оно безвредно; представляют ли опасность загрязнения окружающей среды его отходы и насколько безопасна их утилизация? Жизненный цикл определяют по критерию, равному отношению срока службы материала к нормативному сроку эксплуатации всего сооружения в целом. В это понятие включают также возможность ремонта материала и его взаимозаменяемость.

Очень важна возможность повторного использования или безвредной дешевой утилизации материала. Примерами «энергопассивного экодома» в таких индустриально развитых странах, как Англия, США, Германия, Швеция могут служить дома с низким и даже нулевым потреблением энергии, без канализационных систем. Жизнедеятельность человека обеспечивают сбалансированные системы биологической переработки отходов, сбора и очистки дождевой воды, аккумулирования солнечной энергии для отопления.

Считается, что отопление жилища за счет солнечной энергии возможно в очень ограниченных областях земного шара. Однако, по многолетним наблюдениям метеорологов, на широте Минска с апреля по сентябрь на 1 м2 поверхности падает 297600 МДж солнечной энергии. При норме энергопотребления на 1 м2 отапливаемого помещения 70 квт·ч/год, что значительно выше, чем во многих странах Западной Европы, годовое потребление энергии составит всего 25200 МДж. Следовательно, израсходуется только 10 % солнечной энергии, и ее будет достаточно как для отапливания, так и для горячего водоснабжения круглый год. Система канализации должна быть локальной и автономной, максимально использующей естественные процессы переработки и биотехнологии. Если проанализировать ситуацию с ресурсами местных возобновляемых строительных материалов в Беларуси, да и во многих других странах, будущее в жилищном малоэтажном строительстве за деревянными каркасными системами, а идеальным строительным материалом, сочетающим в себе свойства утеплителя и несущую способность, – прессованная солома в сочетании с глиняным связующим. В качестве примера можно рассмотреть следующие варианты индивидуального экодома на Беларуси. Фундамент под наружные стены из монолитного бетона. Несущий деревянный каркас из брусьев сечением 100х100 мм, устойчивость которого обеспечивается жесткостью объемного деревянного каркаса с деревянным чердачным перекрытием и стропильной крышей. Конструкция крыши имеет скатную форму с выраженной южной ориентацией. Поверхность покрыта сплошным водовоздушным солнечным коллектором. Перекрытия –

по деревянным балкам с подшивкой вагонкой. Ограждающие стеновые конструкции выполнены из модифицированных отпрессованных соломенных блоков размером 500х500/1000х360 мм, которые укладывают на раствор с последующим оштукатуриванием наружной поверхности по металлической сетке цементно-известковым раствором М50 и защитой ее фасадной краской. Изнутри стены облицованы силикатными блоками толщиной 100 мм, плотностью 600 кг/м3, с отделкой обоями или гипсоволокнистыми листами с декоративным покрытием.

Во втором варианте экодома все несущие конструкции монтируют из сборных элементов, которые выполняют из деревянного каркаса с эффективным долговечным утеплителем и облицовкой листовыми материалами (ДВП, фанера, цементостружечные плиты) или черновой доской. С внутренней стороны для отделки стен используют гипсокартонные листы или вагонку, с наружной – вагонку деревянную или металлическую (сайдинг).

4. Задача №3

Определить удельную прочность (коэффициент конструктивного качества) гранита, кирпича глиняного и бетона тяжелого, если предел прочности на сжатие Rсж для этих материалов равен соответственно 280, 10 и 60 МПа.

Решение:

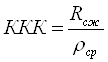

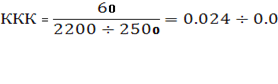

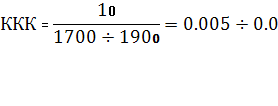

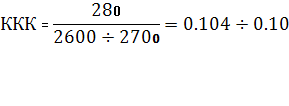

Коэффициент конструктивного качества находится по формуле

Средняя плотность для бетона тяжелого ρср=2200-2500 кг⁄м³

кирпича глиняного ρср=1700-1900 кг⁄м³

гранита ρср=2600-2700 кг⁄м³

Для бетона тяжелого

Для кирпича глиняного

Для гранита

Литература

1. Баженов В.М. Технология бетона. – М.: Высшая школа, 1967.

2. Киреева Ю.И., Лазаренко О.В. Строительные материалы и изделия. Учеб. пособие. – Мн.: Дизайн ПРО, 2001.

3. Пинчук Л.С., Струк В.А., Мышкин Н.К., Свириденок А.И. Материаловедение и конструкционные материалы. – Мн.: Вышэйшая школа, 1989.

4. Чаус К.В. и др. Технология производства строительных материалов, изделий и конструкций. – М.: Стройиздат, 1988.

5. Боженов П.И. Комплексное использование минерального сырья и экология. – М.: Изд-во Ассоциации строительных вузов, 1994.